کمپرسور چیست؟

کمپرسورها از جمله کمپرسور چیلر دسته ای از ماشین های سیالی هستند که برای افزایش فشار گازها به کار برده میشوند. در واقع در کمپرسور، انرژی مکانیکی صرف افزایش فشار و انتالپی گاز میشود.

انرژی مکانیکی لازم برای به کار انداختن یک کمپسور ممکن است از طریق یک موتور الکتریکی یا موتور احتراقی تأمین شود که در حالت اول کمپرسور با مصرف برق و در حالت دوم با مصرف سوخت به کار میافتد.

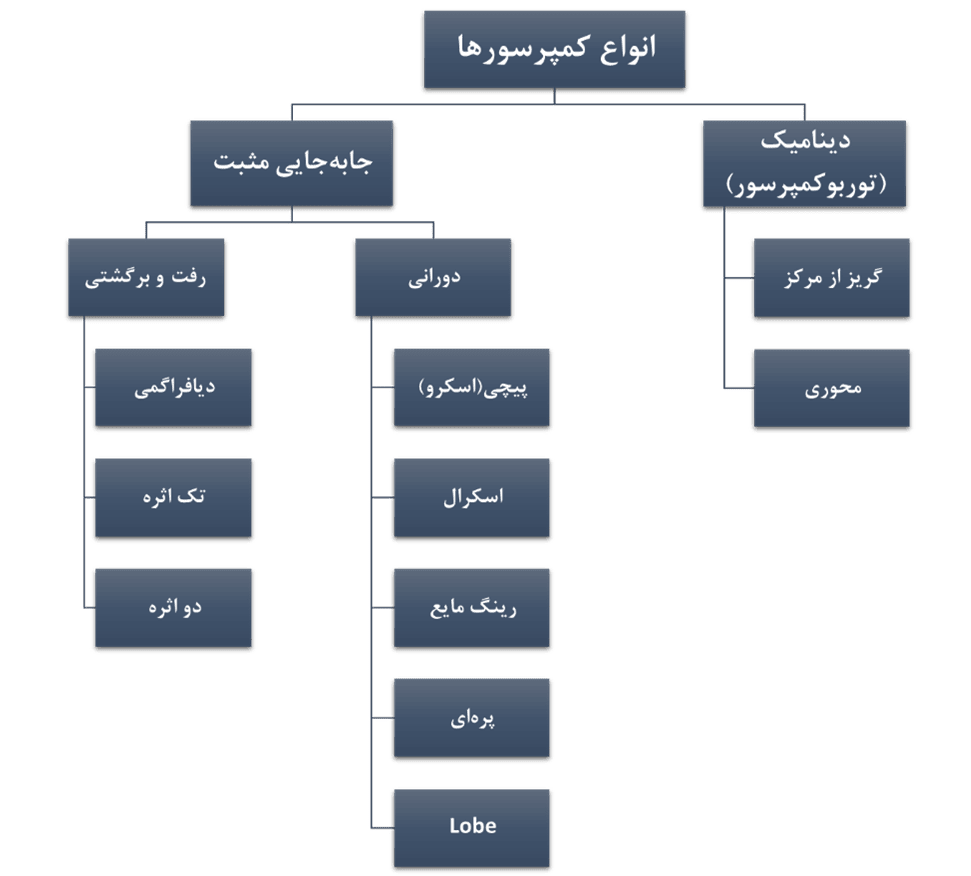

به طور کلی کمپرسورها را میتوان در دو گروه جابه جایی مثبت و دینامیکی دسته بندی کرد. در کمپرسورهای جابه جایی مثبت، فشرده سازی سیال با کاهش حجم آن انجام میگیرد و این تغییر حجم با استفاده از جابه جایی مرز مجرایی که سیال در آن محدود شده اتفاق میافتد، مانند کمپرسورهای سیلندر و پیستونی.

در کمپرسورهای دینامیکی یا توربوکمپرسورها سیال به طور کامل مقید نیست و افزایش فشار از طریق تأثیر روتور پره داری که داخل کمپرسور با سرعت زیاد میچرخد انجام میگیرد.

در واقع در کمپرسورهای دینامیکی ابتدا انرژی جنبشی سیال افزایش یافته و سپس با کاهش سرعت سیال، فشار آن افزایش می یابد. هر یک از دو دسته ذکر شده، خود شامل انواع مختلفی از کمپرسورها میشوند که مهم ترین آنها در شکل زیر نشان داده شده اند:

کمپرسور در سیستم های تبرید

در بسیاری از سیستم های سرمایشی از جمله چیلرها از سیکل تبرید تراکمی بخار استفاده میشود. این سیکل دارای چهار جزء اصلی است که عبارتند از: اواپراتور، کمپرسور، کندانسور و شیر انبساط.

سیال عامل این سیکل که مبرد نیز نامیده میشود در یک سیکل شامل چهار جزء مذکور به طور مداوم در گردش است تا حرارت را از یک محیط سرد به یک محیط گرم منتقل کند. انتقال حرارت از محیط سرد به گرم بر خلاف جهت طبیعی انتقال حرارت بوده و لذا برای انجام آن نیاز به صرف کار و انرژی است.

در سیستم های سرمایشی مبتنی بر سیکل تبرید تراکمی، کمپرسورها مهم ترین بخش مصرف کننده انرژی (به طور نظری تنها بخش مصرف کننده انرژی) بوده و از اهمیت ویژه ای برخوردارند. در این سیستم ها کمپرسور فشار گاز مبرد خارج شده از اواپراتور را افزایش میدهد و سبب به جریان افتادن مبرد در سیکل تبرید میشود.

گرچه کمپرسورها دارای انواع متعددی هستند که برای به کار گیری در صنایع مختلف تولید میشوند، کمپرسورهای مورد استفاده در صنعت تبرید و تهویه مطبوع عموماً از پنج نوع سیلندر و پیستونی، گریز از مرکز، پیچی (اسکرو)، اسکرال و روتاری هستند.

کمپرسور سیلندر و پیستونی یا رفت و برگشتی در مواردی به کار میرود که دبی جرمی یا حجمی مبرد کم بوده و نسبت فشار کندانسور به فشار اواپراتور زیاد باشد. کمپرسور گریز از مرکز بر خلاف کمپرسورهای رفت و برگشتی، برای دبی های جرمی زیاد و نسبت فشارهای کم مناسب تر است.

کمپرسورهای پیچی و اسکرال نیز برای دبی ها و نسبت فشارهای متوسط مورد استفاده قرار میگیرند. در ادامه توضیحات بیشتری راجع به هر یک از این پنج نوع کمپرسور مورد استفاده در چیلرها و وسایل سرمایشی ارائه میگردد. ( درباره راه های موثر افزایش راندمان چیلر و بهبود عملکرد آن بیشتر بدانید. )

1.کمپرسورهای سیلندر و پیستونی

کمپرسورهای رفت و برگشتی که با نام های سیلندر و پیستونی یا ضربهای هم شناخته میشوند از نظر شکل ظاهری و برخی اجزاء مکانیکی شباهت زیادی به موتورهای احتراق داخلی دارند.

این کمپرسورها از یک یا چند سیلندر و پیستون تشکیل میشوند. پیستون از طریق یک شاتون به میللنگ متصل میشود و با چرخش میللنگ، در داخل سیلندر به عقب و جلو حرکت میکند. همچنین ورود و خروج بخار مبرد به داخل سیلندر توسط سوپاپ های مکش و تخلیه کنترل میگردد.

کمپرسورهای پیستونی و سیلندری دارای تعداد زیادی قطعات متحرک هستند. به همین دلیل نسبت به سایر کمپرسورهای مورد استفاده در صنایع تبرید نیاز به تعمیر و نگهداری بیشتر و تعویض مکرر قطعات دارند. (درباره کمپرسور روتاری چیست | تفاوت آن با کمپرسور پیستونی بیشتر بخوانید. )

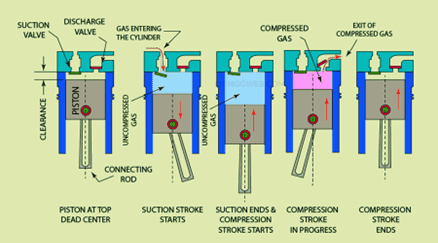

نحوه کار این کمپرسورها بدین صورت است که حجم مشخصی از بخار مبرد بین پیستون و دیواره سیلندر محبوس شده و با حرکت پیستون فشرده میشود. یک لایه نازک روغن بین سیلندر و پیستون مانع از نشتی مبرد از فاصله کوچک بین سطوح آن ها میشود. کمپرسورهای رفت و برگشتی شامل دو دسته تک اثره (Single Acting) و دو اثره (Double Acting) میشوند.

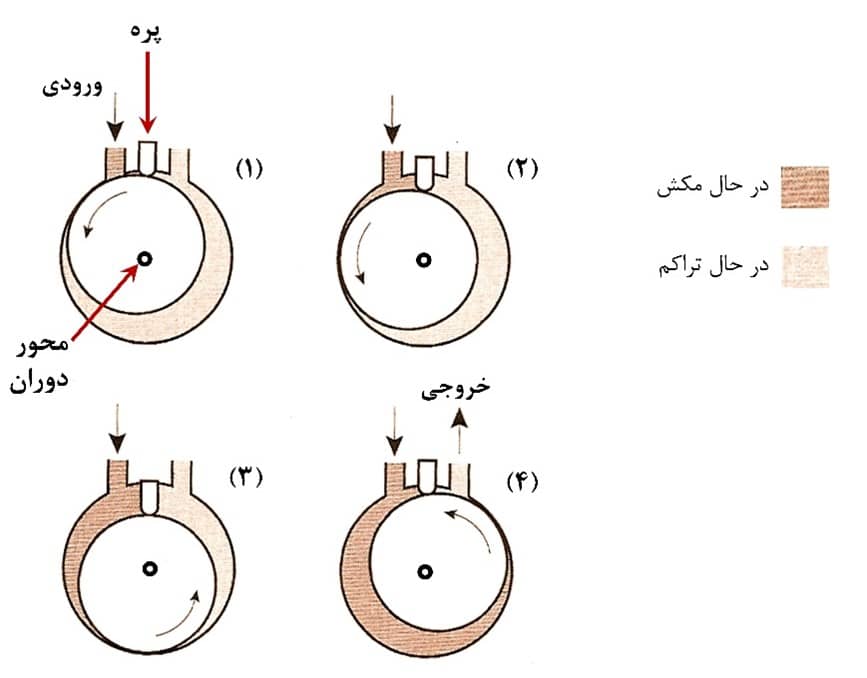

در کمپرسورهای تک اثره با هر دور گردش میل لنگ یک بار عملیات تخلیه گاز پرفشار انجام میگیرد و در کمپسورهای دو اثره دو بار. در ابتدا با توجه به سادگی بیشتر کمپرسورهای تک اثره، نحوه عملکرد این دسته از کمپرسورهای سیلندر و پیستونی شرح داده میشود. عملکرد یک کمپرسور سیلندر و پیستونی تک اثره از چهار مرحله ی مکش، تراکم، تخلیه و انبساط تشکیل میشود.

- مکش: در این مرحله به دلیل حرکت رو به پایین پیستون، فشار گاز مبرد داخل سیلندر کمتر از فشار گاز در ورودی کمپرسور است. به همین دلیل سوپاپ مکش باز شده و بخار مبرد به داخل سیلندر مکیده میشود.

- تراکم: جهت حرکت پیستون معکوس شده و به سمت بالا حرکت میکند. در این مرحله هر دو سوپاپ مکش و تخلیه بسته هستند و لذا حجم بخار مبرد به دام افتاده داخل سیلندر کاهش یافته و فشار آن افزایش می یابد.

- تخلیه: هنگامی که فشار گاز داخل سیلندر از فشار تخلیه بیشتر شود، سوپاپ تخلیه باز شده و بخار مبرد پرفشار از سیلندر خارج میشود.

- انبساط: در مرحله آخر مجدداً پیستون شروع به حرکت در جهت پایین میکند. بدین ترتیب حجم گاز باقی مانده در سیلندر افزایش و فشار آن کاهش می یابد.

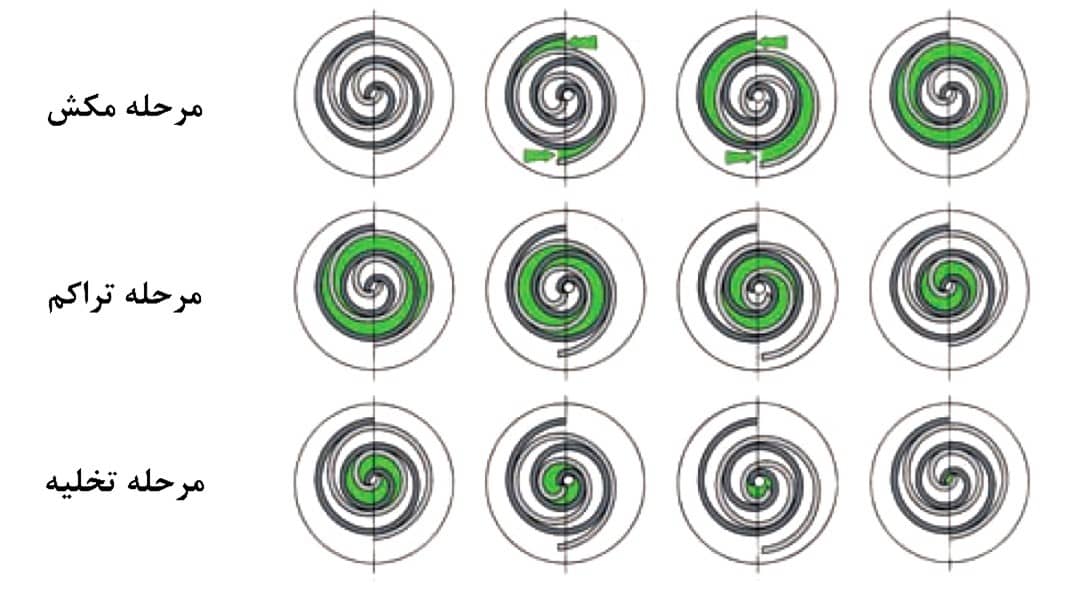

این مراحل در شکل زیر نشان داده شده اند:

چهار مرحله مذکور، سیکل عملکردی یک کمپرسور سیلندر و پیستونی تک اثره را تشکیل میدهند. با هر بار رفت و برگشت پیستون (دو کورس پیستون) یا هر دور میللنگ، این چرخه یک بار طی میشود و با سرعتی مطابق دور موتور کمپرسور تکرار میگردد. همچنین این کمپرسورها میتوانند دارای یک یا چند سیلندر باشند که با آرایش های مختلف (V، W، شعاعی یا خطی) در کنار هم قرار میگیرند.

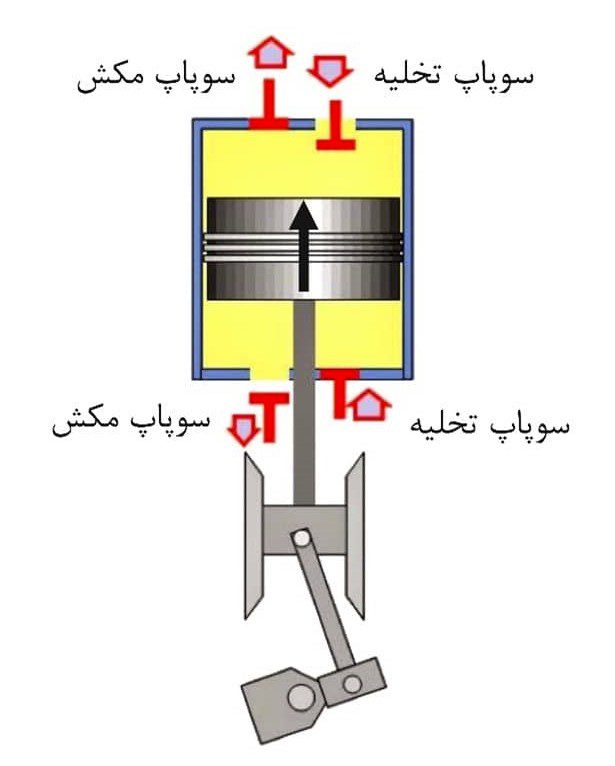

نوع دیگر کمپرسورهای رفت و برگشتی، کمپرسورهای دو اثره هستند. در این دسته از کمپرسورها، گاز از هر دو طرف پیستون وارد سیلندر میشود و هر سیلندر دارای دو جفت سوپاپ مکش و تخلیه است.

هنگامی که گاز کم فشار از یک طرف پیستون در حال مکیده شدن است، در طرف دیگر گاز پرفشار در حال خارج شدن خواهد بود. نحوه عملکرد کمپرسورهای سیلندر و پیستونی دو اثره به طور ساده در شکل زیر نمایش داده شده است:

از گذشته تا کنون، کمپرسورهای رفت و برگشتی در انواع سیستم های سرمایشی با ظرفیت تبرید کمتر از یک کیلووات تا صدها کیلووات به کار برده شده اند و مناسب استفاده برای مبردهای R-12، R-22، R-502، آمونیاک و R-134a هستند.

با این وجود، در سال های اخیر کمپرسورهای اسکرال و اسکرو (پیچی) به دلیل بازده ی و قابلیت اطمینان بیشتر، در بسیاری از موارد جایگزین کمپرسورهای رفت و برگشتی شده اند.

2.کمپرسورهای اسکرال

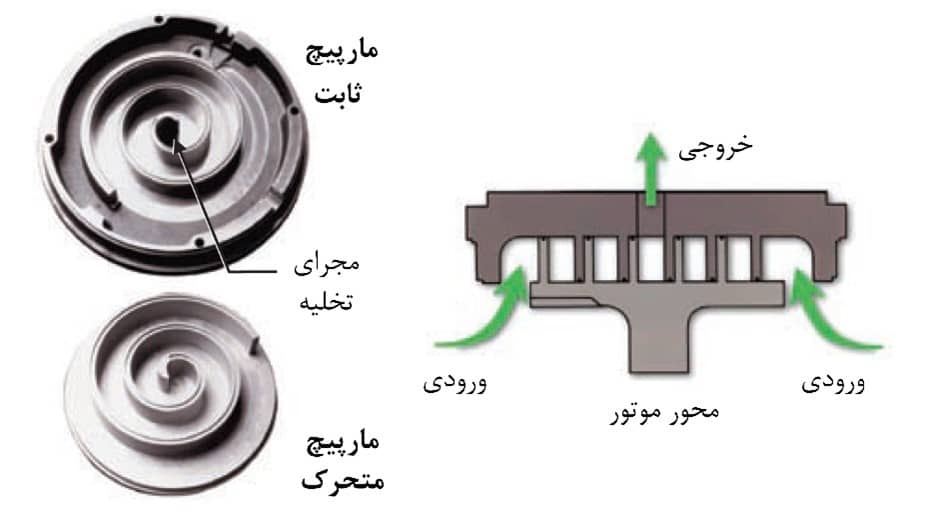

مشابه کمپرسورهای رفت و برگشتی اساس عملکرد کمپرسورهای اسکرال نیز به دام انداختن مقداری بخار مبرد و سپس کاهش تدریجی حجم آن است. این کمپرسورها از دو مارپیچ تشکیل میشوند که روبه روی هم قرار گرفته و برجستگی های مارپیچی آن ها ما بین یکدیگر قرار میگیرند.

یکی از مارپیچ ها ثابت بوده و دیگری توسط موتور چرخانده میشود و به ترتیب مارپیچ های ثابت و متحرک نامیده میشوند. لبه های مارپیچ ها دارای آب بندهایی هستند که در کنار یک لایه نازک روغن، مانع از نشت بخار مبرد پرفشار از فاصله ی بین دو سطح مجاور میشوند.

مرکز دوران محور موتور منطبق بر مرکز مارپیچ متحرک نبوده و لذا مارپیچ حول مرکز خود نمیچرخد بلکه با فاصله معینی به دور محور موتور میچرخد. این نوع حرکت خاص سبب میشود که با هر بار چرخش مارپیچ، بخار مبرد از لبه های بیرونی وارد مجرای ایجاد شده بین دو مارپیچ ثابت و متحرک شود.

با گردش مارپیچ متحرک به تدریج فضای بین دو مارپیچ بسته شده و بخار مبرد وارد شده در مجرای محصور بین دو مارپیچ به دام میافتد. با چرخش بیشتر مارپیچ متحرک، بخار مبرد به دام افتاده به سمت مرکز مارپیچ ثابت هدایت شده و حجم آن به تدریج کاهش می یابد. در نهایت، بخار مبرد پرفشار با رسیدن به مرکز مارپیچ ثابت از طریق مجرای مرکزی تخلیه میگردد.

مراحل مختلف عملکرد کمپرسور به طور مرتب و همزمان انجام میگیرند و هنگامی که مقداری مبرد در حال خروج از کمپرسور است، مقادیر دیگری در مرحله تراکم و مکش قرار دارند.

یکی از مزایای کمپرسورهای اسکرال نسبت به کمپرسورهای رفت و برگشتی، بازده ی بیشتر و تعداد کمتر قطعات متحرک آنها است. علاوه بر این تغییرات متناوب فشار و گشتاور موتور در این کمپرسورها کمتر است. این ویژگی ها سبب عملکرد آرام، کم صدا و بادوام تر این دسته از کمپرسورها میشود. با این حال این کمپرسورها در صورت خرابی به آسانی قابل تعمیر نیستند و این مهم ترین عیب آن ها محسوب میشود.

کمپرسورهای اسکرال معمولاً به صورت بسته (Hermetic) ساخته میشوند که به معنی آن است که موتور آن ها در داخل محفظه کمپرسور قرار میگیرد. از موارد رایج استفاده از کمپرسورهای اسکرال در صنعت تهویه مطبوع، پمپ های حرارتی، اسپلیت ها و چیلرهای کوچک هستند.

3.کمپرسورهای پیچی یا اسکرو

کمپرسورهای پیچی دوار نوع دیگری از کمپرسورهای جابه جایی مثبت هستند که مشابه سایر انواع کمپرسورهای جابه جایی مثبت با به دام انداختن مقداری گاز و سپس کاهش مستقیم حجم گاز محصور شده، فشار گاز را افزایش میدهند.

این کمپرسورها از اواخر دهه 1950 تا کنون در صنایع تبرید و تهویه مطبوع مورد استفاده قرار گرفته اند و قابلیت استفاده برای بیشتر مبردها خصوصاً مبردهای فشار بالا مثل R-22، R-502 و آمونیاک را دارند. بیشترین استفاده از کمپرسورهای پیچی دوار در صنعت تهویه مطبوع، مربوط به چیلرهای با توان سرمایشی 70 تا 450 تن تبرید(200 تا 1500 کیلووات) است.

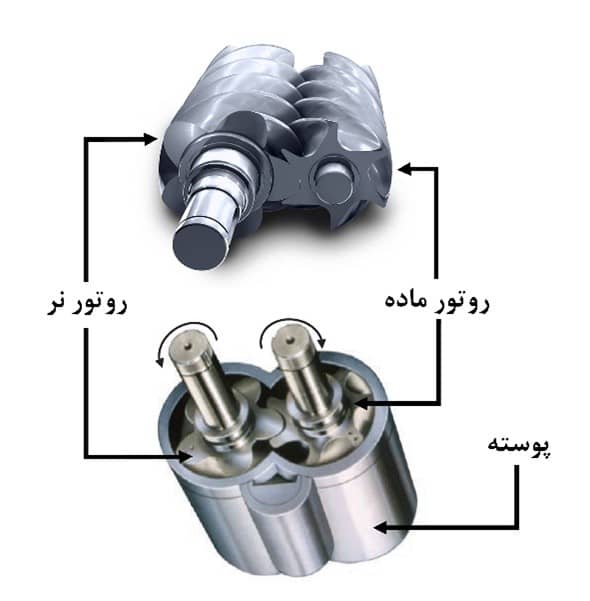

اجزاء اصلی یک کمپرسور اسکرو، دو محور با دنده های مارپیچ هستند که روتور یا مارپیچ نر و ماده نامیده میشوند. سطح مقطع مارپیچ نر به صورت دندانه های محدب و سطح مقطع مارپیچ ماده به صورت دندانه های مقعر است.

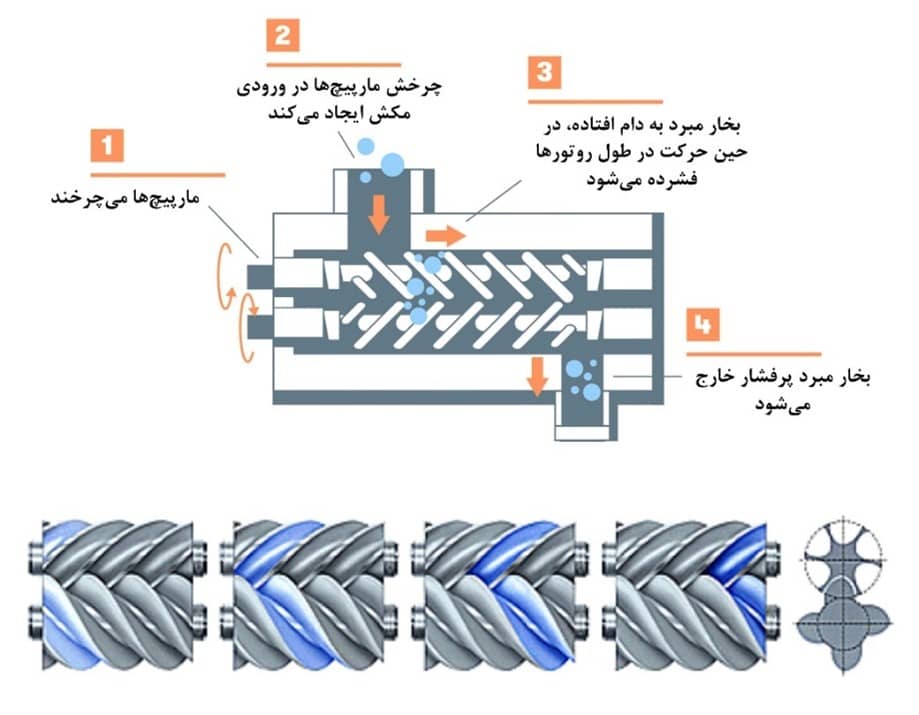

دو مارپیچ به نحوی در کمپرسور نصب میشوند که دنده های مارپیچ نر در شیارهای مارپیچ ماده قرار میگیرند. موتور کمپرسور مارپیچ نر را میچرخاند و مارپیچ ماده توسط مارپیچ نر چرخانده میشود، بدین ترتیب جهت چرخش آن ها مخالف یکدیگر است (مشابه دو چرخدنده).

با روشن شدن موتور، بخار مبرد از طریق مجرای ورودی که در یک سر روتورها قرار دارد به داخل کمپرسور مکیده میشود. با چرخش بیشتر مارپیچ ها، بخار مبرد بین دنده های دو مارپیچ و پوسته کمپرسور محصور شده و به تدریج به سمت خروجی کمپرسور در انتهای روتورها رانده میشود.

در طول این مسیر، حجم گاز به دام افتاده کاهش یافته و فشار آن افزایش می یابد. در نهایت، بخار مبرد پرفشار از طریق مجرای خروجی تخلیه میگردد. این فرآیند در شکل زیر نشان داده شده است.

برای جلوگیری از نشتی مبرد از بین دو سطح مجاور، فاصله بین دو روتور با روغن آب بندی میشود. روغن مورد استفاده در کمپرسور به تدریج با گاز مبرد مخلوط میشود و لذا مبرد پرفشار خروجی ابتدا از جداساز روغن عبور میکند تا روغن وارد شده به جریان مبرد، جداسازی شود.

با توجه به نحوه عملکرد کمپرسورهای اسکرو یا پیچی، این کمپرسورها دارای مزایایی از جمله راندمان حجمی بالا، قابلیت اطمینان مناسب و اصطکاک کمتر بین اجزاء (در نتیجه فرسودگی کمتر) هستند.

4.کمپرسورهای گریز از مرکز

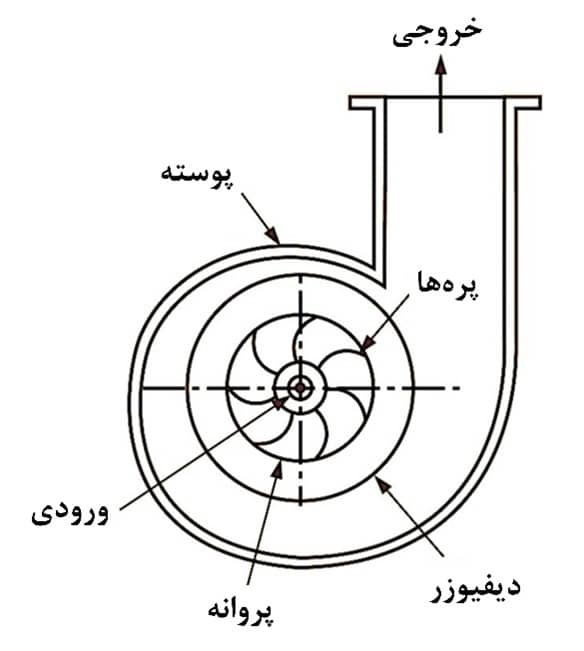

کمپرسورهای گریز از مرکز دسته ای از کمپرسورهای دینامیک یا توربوکمپرسورها هستند. جریان گاز در این کمپرسورها، بر خلاف کمپرسورها جابه جایی مثبت، بدون پالس و به صورت پیوسته است و از طریق بالا بردن انرژی جنبشی سیال و سپس تبدیل انرژی جنبشی به فشار، فشار گاز را افزایش میدهند. اجزاء اصلی یک کمپرسور گریز از مرکز، پروانه، پوسته، دیفیوزر و جمع کننده هستند که به صورت شکل زیر در کنار یکدیگر قرار میگیرند.

ورودی کمپرسور در مرکز پروانه قرار دارد و گاز کم فشار با سرعت کم از مرکز به داخل پروانه مکیده میشود. با حرکت پروانه، گاز وارد شده نیز سرعت گرفته و در داخل کمپرسور به گردش در میآید. علاوه بر گردش همراه با پروانه، گاز ورودی در اثر نیروی گریز از مرکز به تدریج به سمت محیط خارجی پروانه حرکت کرده و در نهایت با سرعت نسبتاً زیادی از پروانه خارج میشود.

گاز خروجی از پروانه، وارد دیفیوزر میشود. در دیفیوزر، سطح مقطع جریان افزایش و در نتیجه سرعت مطلق گاز کاهش می یابد. مطابق معادله برنولی با کاهش سرعت، فشار افزایش پیدا میکند و لذا در دیفیوزر انرژی جنبشی گاز به فشار (انتالپی) تبدیل میشود. دیفیوزر کمپرسور ممکن است به صورت بدون پره یا دارای پره های ساکن باشد. گاز خارج شده از هر یک از پره های پروانه پس از عبور از دیفیوزر، وارد جمع کننده حلزونی شکل شده و سپس از کمپرسور خارج میشود. معمولاً سرعت گاز در طول جمع کننده ثابت است.

در صورتی که افزایش فشار تولید شده در یک پروانه کمتر از میزان مورد نیاز باشد، کمپرسور به صورت چند طبقه ساخته میشود. یک کمپرسور N طبقه دارای N پروانه است و گاز پرفشار خارج شده از هر یک از n-1 پروانهی اول وارد طبقه یا پروانه بعدی میشود و در نهایت با عبور از طبقه آخر از کمپرسور خارج میشود.

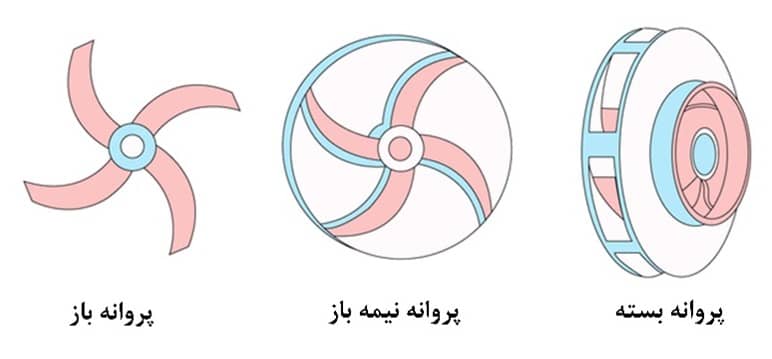

بدین ترتیب یک کمپرسور چند طبقه در واقع مشابه مجموعه ای از چند کمپرسور یک طبقه است که به طور متوالی به یکدیگر متصل شده اند. پروانه کمپرسورهای گریز از مرکز در سه نوع باز، نیمه باز و بسته ساخته میشوند.

مهم ترین مزایای کمپرسورهای گریز از مرکز عبارتند از:

- سرعت بسیار بالا

- روغنکاری ساده و هزینه نگهداری کم

- ارتعاش بسیار کم

- حجم کمتر در مقایسه با کمپرسورهای سیلندر و پیستونی

در صنایع تهویه مطبوع از کمپرسورهای گریز از مرکز، بیشتر در چیلرهای پیش ساخته با ظرفیت 100 تا 3000 تن تبرید (350 تا 10500 کیلووات) استفاده میشود. با این حال در چیلرهای غیر پیش ساخته (که در محل مونتاژ میشوند) با ظرفیت هایی تا 8500 تن تبرید (30000 کیلووات) نیز به کار میروند. ( همچنین شما میتوانید از قیمت چیلر صنعتی آگاه شوید. )

5.کمپرسورهای روتاری

کمپرسورهای روتاری یا به طور دقیقتر کمپرسورهای پیستون غلطشی(Rolling Piston) یک زیرمجموعه از کمپرسورهای دورانی پرهای(Rotary Vane) بوده و بنابراین در زمره کمپرسورهای جابه جایی مثبت قرار دارند.

سه جزء اصلی در مکانیزم عملکرد این کمپرسورها، سیلندر، پیستون غلطشی (غلطک) و پره (تیغه) هستند. البته نحوه حرکت پیستون در سیلندر این کمپرسورها به صورت خطی نیست و پیستون داخل یک سیلندر ثابت میچرخد. قطر پیستون کمتر از قطر داخلی سیلندر بوده و مطابق شکل زیر، دیواره جانبی پیستون با دیواره داخلی سیلندر در تماس است، لذا مراکز دوران پیستون غلطشی و سیلندر بر یکدیگر منطبق نیستند.

از طرف دیگر، پره در داخل یک شیار در دیواره سیلندر به عقب و جلو حرکت میکند به نحوی که همواره انتهای پره با دیواره جانبی پیستون در تماس باقی میماند و فضای بین سیلندر و پیستون را به دو بخش کم فشار و پرفشار تقسیم میکند.

پیستون توسط موتور حول مرکز سیلندر میچرخد و با هر بار چرخش مقداری گاز از مجرای ورودی وارد فضای بین پیستون، سیلندر و پره میشود. در دور بعدی حرکت پیستون، فضای مذکور به تدریج کوچکتر شده و در نتیجه گاز فشرده میشود. هنگامی که فشار گاز به حد کافی رسید، از طریق مجرای تخلیه از کمپرسور خارج میگردد. این فرآیند در شکل زیر نشان داده شده است.

کمپرسورهای روتاری برای مناطق با فشار هوای بالا مناسب هستند و اغلب در کولرهای گازی مورد استفاده قرار میگیرند. کمپرسورهای روتاری، راندمان بالایی ندارند؛ با این حال، بازده آن ها بیشتر از کمپرسورهای سیلندر و پیستونی است.

همچنین نوع ساختمان آنها اجازه استفاده برای ظرفیته ای بیشتر از 5 تن تبرید را نمیدهد. اما سر و صدای کم و مصرف پایین برق این نوع کمپرسورها، آنها را به کمپرسورهای محبوبی برای ظرفیته ای کوچک مانند کولرهای گازی خانگی تبدیل کرده است.

این کمپرسورها همچنین طراحی بسیار ساده ای دارند. همین طراحی ساده باعث می شود نصب و تعمیر این کمپرسورها هم آسانتر و ارزانتر از مدل های دیگر باشد.

دسته بندی کمپرسورها از نظر نحوه قرارگیری کمپرسور و موتور

از نظر حالت نصب کمپرسور و موتور، کمپرسورها به سه دسته باز (open)، نیمه بسته (semi hermetic) و بسته (hermetic) تقسیم میشوند.

1.کمپرسورهای باز(open)

یک کمپرسور باز توسط یک منبع توان خارجی مثل موتور الکتریکی، موتور درونسوز، یا توربین به کار میافتد. موتور با یک کوپلینگ (coupling) انعطاف پذیر به محور کمپرسور متصل میشود. اتصال محور موتور به محور کمپرسور باید به دقت انجام گیرد تا دو محور در یک راستا قرار گیرند.

همچنین از آن جا که در این حالت محور کمپرسور از بدنه آن بیرون میزند، برای جلوگیری از نشت بخار مبرد یا نفوذ هوا باید محل بیرون زدن محور از بدنه کمپرسور به وسیله کاسه نمد آب بندی شود. با این حال، همچنان یکی از منشأهای اصلی نشتی روغن و مبرد همین آب بندها هستند و این مسأله یکی از مهم ترین معایب این کمپرسورها است.

در کمپرسورهای باز موتور به وسیله هوای محیط خنک میشود. با این حال حرارت دفع شده به فضای اطراف باید به نحوی خارج شود که این کار ممکن است توسط تهویه مکانیکی یا سیستم سرمایش ساختمان انجام گیرد.

یکی از مزایای این کمپرسورها انعطاف پذیری نسبت به تغییر سرعت کمپرسور و امکان دستیابی به ظرفیت های مختلف و تغییر بار است. همچنین با توجه به جدا بودن موتور از کمپرسور، تعمیر و بازرسی موتور بدون تأثیر بر کمپرسور قابل انجام است و سوختن موتور مشکلی در کمپرسور و سیستم تبرید ایجاد نخواهد کرد.

2.کمپرسور بسته(Hermetic)

در کمپرسورهای بسته یا هرمتیک، موتور در داخل محفظه ی کمپرسور قرار گرفته و نسبت به فضای بیرون آب بندی میشود. در این حالت موتور توسط مبرد خنک میشود. این مبرد میتواند بخار مبرد وارد شده به کمپرسور از خط مکش بوده یا این که مبرد مایع ورودی به اواپراتور باشد که از طریق یک لوله فرعی به کمپرسور ارسال میشود.

مزیت کمپرسورهای بسته آن است که بر خلاف کمپرسورهای باز نیازی به کولینگ و آب بندی محور ندارند، ولی از طرف دیگر در یک کمپرسور بسته اگر موتور کمپرسور بسوزد باید کمپرسور به طور کامل تمیز شود در حالی که در کمپرسورهای باز موتور و کمپرسور از یکدیگر جدا بوده و نیازی به این کار نخواهد بود. کمپرسورهای بسته تنها برای واحدهای کوچک سرمایشی مانند یخچال و فریزرهای خانگی، یخچالهای تجاری کوچک و کولرهای گازی مورد استفاده قرار میگیرند.

3.کمپرسورهای نیمه بسته(Semi hermetic)

در کمپرسورهای نیمه بسته نیز موتور در داخل محفظه ی کمپرسور قرار میگیرد و توسط مبرد خنک میشود، ولی محفظه ی آب بندی شده به نحوی طراحی میشود که بتوان آن را برای تعمیر یا بررسی موتور یا کمپرسور باز کرد. در مورد کمپرسورهای بزرگ استفاده از سیستم نیمه بسته نسبت به سیستم بسته مقرون به صرفهتر است.

انتخاب کمپرسور چیلر

مشخصات فنی که هنگام انتخاب کمپرسور چیلر یا سایر سیستم های سرمایشی باید در نظر گرفت عبارتند از:

ظرفیت کمپرسور چیلر

ظرفیت کمپرسورهای سرمایشی بر حسب واحدهایی چون کیلووات (kW)، بیتییو بر ساعت (Btu/hr) یا تن تبرید (TR) تعیین میشود. دبی و فشاری که کمپرسور چیلر تأمین میکند، بر ظرفیت سرمایشی چیلر مؤثر خواهد بود. ظرفیت نامی کمپرسورهای سرمایشی بر اساس مجموعه ای از شرایط استاندارد شامل دمای کندانسور، دمای اواپراتور، نوع مبرد و تعداد دور موتور بر دقیقه ارائه میگردد.

در عمل، کمپرسور میتواند در شرایط مختلف با مقادیر گوناگونی از متغیرهای ذکر شده کار کند که در این صورت ظرفیت آن نیز متفاوت از ظرفیت نامی خواهد بود. هنگام استفاده میتوان کمپرسور را مطابق ظرفیت سرمایشی مورد نیاز و شرایط عملیاتی تنظیم کرد.

دمای کندانسور

محدوده دماهای کندانسوری که کمپرسور چیلر میتواند در آنها کار کند.

دمای اواپراتور

محدوده دماهای اواپراتوری که کمپرسور چیلر میتواند در آنها کار کند.

دبی جرمی

میزان سیال خروجی از کمپرسور بر حسب پوند بر ساعت یا کیلوگرم بر ساعت

توان مصرفی

توان ورودی لازم برای موتور کمپرسور چیلر بر اساس شرایط عملیاتی معین.

علاوه بر مشخصات فنی فوق، برای انتخاب بهینه کمپرسور چیلر در یک سیستم سرمایشی باید موارد دیگری همچون بازده ی در شرایط مختلف عملکردی، شرایط تعمیر و نگهداری و هزینه های مختلف را در نظر گرفت.

جمع بندی و خرید کمپرسور چیلر

کمپرسورها تجهیزاتی هستند که برای افزایش فشار گازهای مورد استفاده قرار میگیرند. در صنایع مختلف انواع مختلف و متعددی از کمپرسورها به کار گرفته میشوند ولی کمپرسورهای مورد استفاده در صنایع تبرید و تهویه مطبوع معمولاً از پنج نوع رفت و برگشتی، اسکرال، پیچی (اسکرو)، گریز از مرکز و روتاری هستند.

در این بین استفاده از کمپرسورهای رفت و برگشتی قدمت بیشتری دارد ولی با توجه به مزایای کمپرسورهای پیچی، اسکرال و روتاری، این کمپرسورها در بسیاری از موارد، خصوصاً در سیستم های با ظرفیت پایین، جایگزین کمپرسورهای سیلندر و پیستونی شده اند.

همچنین بسته به نحوه قرارگیری موتور، کمپرسورها به سه دستهی باز، بسته و نیمه بسته تقسیم میگردند. در کمپرسورهای باز، موتور بیرون از محفظه کمپرسور قرار میگیرد و در کمپرسورهای بسته، در داخل محفظه. در کمپرسورهای نیمه بسته نیز موتور در داخل محفظه نصب میشود ولی امکان باز کردن محفظه برای تعمیرات وجود دارد.

فراسرد یکی از بزرگترین شرکت های تولید کننده و فروشنده انواع سردخانه، چیلر و آیس بانک است.