در این مقاله به سوالات چیلر چیست؟ روش کار چیلرها و انواع آنها و اجزای دستگاه چیلرها و روش انتخاب درست آن و کاربرد چیلر در صنایع گوناگون و بسیاری پرسش دیگر براساس منابع علمی معتبر و به زبان ساده موارد خواهیم پرداخت.

چیلر چیست؟

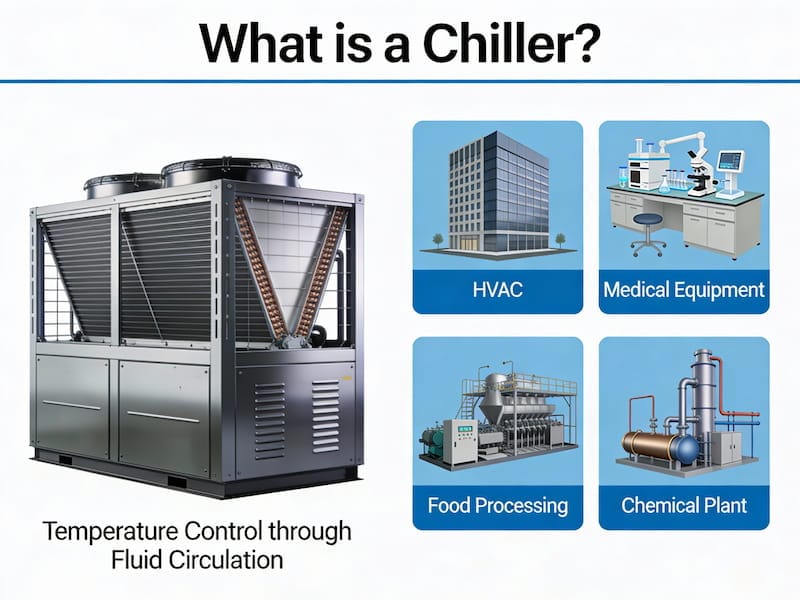

چیلر (Chiller) یک واژهی عمومی است که به دستگاههایی گفته میشود که از طریق چرخش سیال، دما را کنترل میکنند. از چیلر علاوه بر ثابت نگهداشتن دمای تجهیزات صنعتی و آزمایشگاهی مختلف، در تهویهی مطبوع ساختمانها و کارخانهها نیز استفاده میشود. نام این دستگاه به این دلیل چیلر انتخاب شده است که اکثر کاربردهای آن، خنکسازی است (چیلر در انگلیسی به معنای خنککننده است).

چیلر میتواند بهصورت یکنواخت و پیوسته، سیال سرد را در دستگاهی که دمای بالایی دارد، به گردش درآورد. به همین دلیل از چیلر در کاربردهای خاص که نیاز به سیال سرد پایدار وجود دارد، استفاده میشود. در کاربردهایی مانند صنایع دارویی، شیمیایی و غذایی با فرکانس بالا که مشکلات بسیاری برای سرد شدن وجود دارد، چیلر بهعنوان یک انتخاب مطمئن بهحساب میآید. نوع و ظرفیت چیلر با توجه به دما و نرخ سیال سرد موردنیاز انتخاب میشود.

روش کار چیلر

رایجترین سیستمهای چیلر ( Chiller ) که برای کاربردهای تجاری، صنعتی و تهویه مطبوع استفاده میشوند، سیستم تبرید تراکمی بخار (Vapour Compression Refrigeration System) و سیستم تبرید جذبی بخار (Vapour Absorption Refrigeration System) هستند.

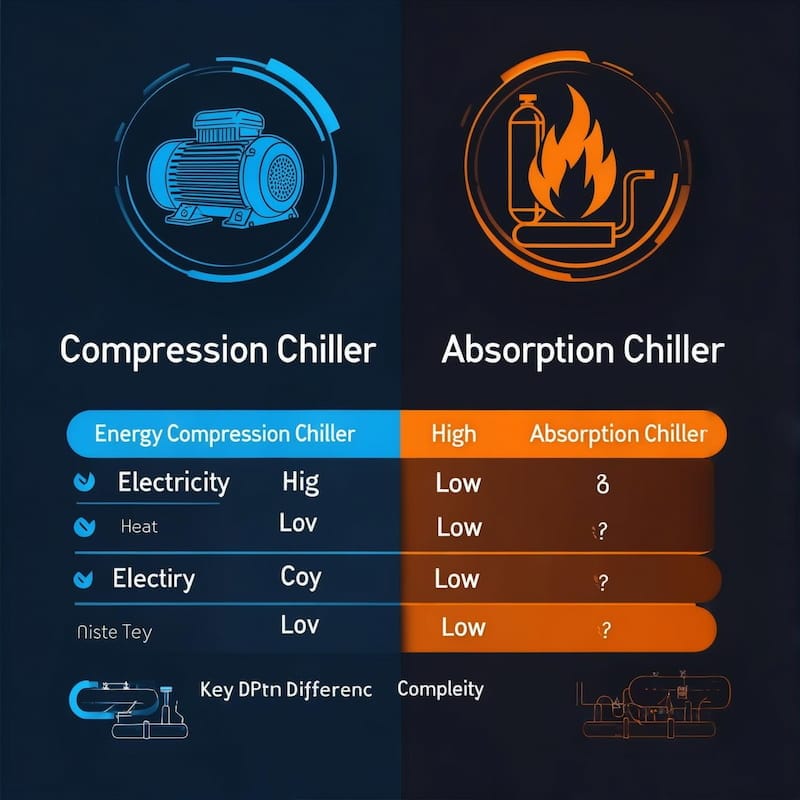

دستگاههای تراکم بخار معمولاً دارای کمپرسورهایی (Compressor)هستند که توسط برق، کار میکنند. این سیستمها رایجترین و پرکاربردترین سیستمهای استفاده شده برای کاربردهای تبرید و تهویه مطبوع در رنج دمایی 25 تا -70 درجهی سلسیوس هستند.

استفاده از دستگاههای تبرید جذبی که انرژی گرمایی را مصرف میکنند، در کشور در حال کاهش است. این دستگاهها در مکانهایی که انرژی گرمایی تلفشده وجود داشته یا قیمت سوختهای فسیلی پایین باشد، اقتصادیتر هستند.

عدم قطعیت دسترسی به انرژی و قیمتها باعث شده است که استفاده از سیستمهای دوگانه (hybrid chiller) که از دو چرخهی تبرید تراکمی بخار و تبرید جذبی بخار استفاده میکنند، در اولویت باشند. در صورت در دسترس بودن گاز طبیعی، میتوان از هر دو چرخه بهراحتی استفاده کرد.

چرخهی تبرید تراکمی بخار

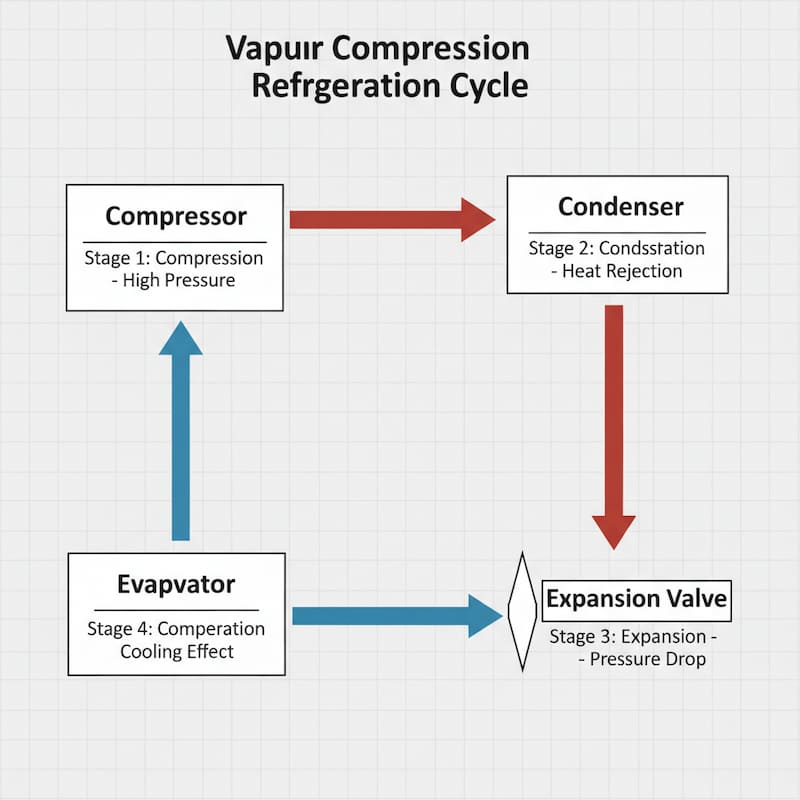

این چرخه برای سیستمهای بسیار کوچک مانند یخچالها و کولرهای گازی خانگی و سیستمهای بسیار بزرگ مانند فرایندهای صنعتی استفاده میشود. در چرخهی تبرید تراکمی بخار، مراحل زیر انجام میشود تا سرمایش، انجام شود.

مرحله 1: تراکم

در این مرحله، سیال مبرد (refrigerant) که سیالی مانند R404A است، در فاز گازی و در دما و فشار پایین وارد کمپرسور میشود. کمپرسور، سیال را فشرده میکند تا دما و فشار آن افزایش یابد. این مرحله نیاز به انجام کار روی سیال دارد و به همین دلیل، کمپرسور از یک موتور الکتریکی استفاده میکند. پساز این مرحله، سیال به کندانسور (Condenser) میرود.

مرحله 2: چگالش

کندانسور، یک مبدل حرارتی (Heat Exchanger) است. در این مرحله، گرمای مبرد به خارج از کندانسور، منتقل میشود. فشار مبرد در طول کندانسور، ثابت میماند.

مرحله 3: انبساط (Expansion)

زمانی که مبرد، وارد شیر فشارشکن (throttling valve) میشود، منبسط شده و فشار آن افت میکند. درنتیجهی این فرایند، دمای مبرد در این مرحله افت میکند. مبرد، شیر فشارشکن را بهصورت یک سیال دوفازی ترک میکند. معمولاً حدود 75 درصد سیال خروجی از شیر فشارشکن بهصورت مایع و 25 درصد بهصورت بخار است. شیر فشارشکن دو وظیفهی اساسی را بر عهده دارد. این شیر، اختلاف فشار بین دو قسمت پرفشار و کمفشار چرخه را ثابت نگه داشته و دبی سیالی که وارد اواپراتور (evaporator) میشود را کنترل میکند. میزان مبرد واردشده به اواپراتور، ظرفیت چرخه را تعیین میکند.

مرحله 4: تبخیر

در این مرحله، مبرد در دمایی پایینتر از دمای محیط قرار گرفته است؛ بنابراین، این مبرد که بیشتر در فاز مایع است، تبخیر شده و گرما را از محیط، دریافت میکند. دریافت گرما از اواپراتور در دما و فشار پایین انجام میشود. مکش کمپرسور کمک میکند تا فشار پایین در اواپراتور حفظ شود. انواع مختلفی از اواپراتورها وجود دارند اما اکثر این دستگاهها هوا یا آب را خنک میکنند؛ بنابراین، سیال سرد خروجی از اواپراتور میتواند مانند یخچالها، هوا و یا مانند فرایندهای صنعتی، آب یا هر مایع دیگری باشد.

چرخهی تبرید جذبی بخار

یک چیلر با چرخهی جذبی بخار دارای یک کندانسور، یک ژنراتور، یک اواپراتور، یک جذبکننده (absorber) و یک مبدل حرارتی است. ابتدا، مبرد یا آب مخلوطشده با لیتیوم برماید در جذبکننده ذخیره میشود. این سیال به مبدل حرارتی پمپاژ و به ژنراتور که در بالای چیلر قرار دارد، میرود. گرمای ورودی چرخه که میتواند گرمای حاصل از سوزاندن سوخت فسیلی یا گرمای تلفشدهی یک فرایند باشد، توسط ژنراتور دریافت میشود. در این مرحله به دلیل دریافت گرما، لیتیوم برماید و آب از هم جدا میشوند. آب، کمکم بخار شده و به کندانسور که در بالا قرار دارد، میرود ولی لیتیوم برماید به قسمت پایینی میرود.

لیتیوم برماید از طریق یک لوله به جذبکننده که مبدأ آن است، باز میگردد. در این مرحله، بخار آب که در کندانسور است، به سمت برج خنککن، هدایت میشود. فشار هوای برج خنککن پایینتر از فشار کندانسور است؛ بنابراین، با کاهش فشار هوا، آب دوباره به مایع تبدیل میشود. آب سرد به اواپراتور بازگشته و منتظر مخلوط شدن با لیتیوم برماید در داخل جذبکننده میشود.

میتوان گفت که در چرخهی تبرید جذبی، آب به دلیل تغییر ناگهانی فشار، خنک میشود. زمانی که آب در داخل ژنراتور گرم میشود، فشار هوا، بالا بوده و آب، گرما را آزاد کرده و به بخار تبدیل میشود. سپس یک لوله، بخار را به اواپراتور که دارای هوا با فشار پایین است، هدایت میکند. در این حالت، بخار بهسرعت سرد شده و به آب تبدیل میشود. بخار آب در هنگام تبدیل شدن به فاز مایع، گرما را از محیط اطراف جذب میکند و بدین ترتیب، دمای محیط، کاهش مییابد.

مقایسه سیستمهای تراکمی و جذبی بخار

اگر به دستگاههای سازندهی یک چیلر با چرخهی تبرید تراکمی نگاه کنیم، با اجزای ثابتی مانند کندانسور و اواپراتور مواجه میشویم. در چرخههای جذبی و تراکمی، تفاوتهایی بین کندانسور و اواپراتور وجود دارد.

اساس کار چرخههای تراکمی، چگالش مبرد است و در این چرخهها بخار، تنها توسط کمپرسور، فشرده میشود. درواقع در چرخهی تراکمی، هر وظیفهای توسط یک بخش بهصورت جداگانه انجام میشود اما در چرخهی جذبی، فشردهسازی بخار در چهار بخش متفاوت انجام میشود و در این چرخه، جذبکننده، مبدل حرارتی، پمپ و ژنراتور کار کمپرسور در چرخهی تراکمی را انجام میدهند.

یکی از دیگر تفاوتهای چرخهی جذبی با چرخهی تراکمی، سیال عامل چرخه است. در این چرخه، بهغیراز آب که همان معادل مبرد چرخهی تراکمی است، از سیال دیگری مانند لیتیوم برماید استفاده میشود. البته این سیال با پیشرفت علم و فناوری، چندین بار تغییر یافته و ممکن است در آیندهای نزدیک نیز تغییر کند. این سیال واسط که کنار آب استفاده میشود، عملکرد چرخهی جذبی را بسیار متفاوتتر از عملکرد چرخهی تراکمی میسازد.

چرخههای تراکمی و جذبی ازلحاظ کارکرد نیز تفاوتهایی دارند. چرخهی جذبی، انرژی کمتری مصرف کرده و این انرژی را با کیفیت پایینتر دریافت میکند. ازلحاظ کیفیت، انرژی گرمایی پایینترین سطح و انرژی الکتریکی و مکانیکی، بالاترین سطح را دارند. علاوه بر این، چیلرهای جذبی، حین کار، آلودگی صوتی و ارتعاش کمتری تولید میکنند.

اگر متغیرهایی مانند ظرفیت یک چیلر که در خرید آن بررسی میشوند را در نظر بگیریم، برای کمیتهای یکسان، یک چرخهی جذبی، هزینهی بالاتری از چرخهی تراکمی دارد. همچنین به دلیل وجود دستگاههای بیشتر و پیچیدهتر، نگهداری و مراقبت از این چرخه سختتر است. علاوه بر این، به دلیل وجود جذبکننده در این چرخه، نیاز به آب نیز بیشتر است.

اجزا و ساختار چیلر

به دلیل رایجتر بودن چرخهی تبرید تراکمی، در این بخش، تنها اجزای این چرخه بررسی میشوند.

کمپرسور

کمپرسور بهعنوان محرک مبرد عمل کرده و انرژی لازم برای چرخش آن در چرخه را فراهم میکند. معمولاً کمپرسورها برای جلوگیری از تلفات، عایق میشوند. الکتروموتور نیز بهصورت داخلی یا خارجی به کمپرسور متصل میشود. این قسمت از چرخهی تبرید میتواند صدای بسیار زیادی داشته باشد.

مطالعه بیشتر در مورد کمپرسور: کمپرسور چیست؟ آشنایی با انواع کمپرسور چیلر

انواع مختلفی از کمپرسورها وجود دارد که متداولترین آنها موارد زیر هستند:

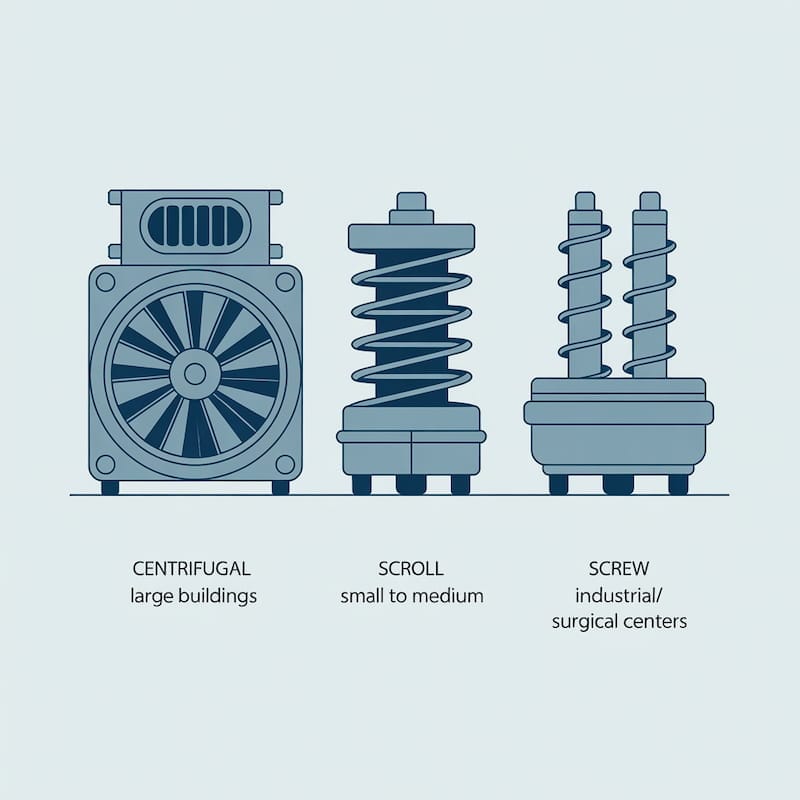

کمپرسور گریز از مرکز

کمپرسورهای گریز از مرکز (Centrifugal Compressors) بر اساس نیروی گریز از مرکز عمل کرده و بخار با استفاده از پروانه (Impeller) و دیفیوزر (Diffuser)، متراکم میشود. این کمپرسورها برای چیلرهایی با ظرفیت متوسط و بزرگ مانند چیلر تهویه مطبوع ساختمانهای بزرگ مناسب هستند.

کمپرسور اسکرول

کمپرسور اسکرال (scroll compressor) از یک اسکرول چرخان و یک اسکرول ثابت استفاده میکند تا تراکم پیوستهی بخار را برای چرخه فراهم کند. این کمپرسورها را میتوان در بسیاری از کاربردها مانند ساختمانهای اداری، هتلها، مدارس و کلینیکها استفاده کرد.

کمپرسور پیچی

کمپرسورهای اسکرو (screw compressor) که با نام کمپرسورهای دوّار نیز شناخته میشوند، با استفاده از دو روتور یا پیچ، سیال را از قسمت کمفشار به قسمت پرفشار منتقل میکنند. با حرکت روتورها، سیال بین آنها حبس شده و با اعمال نیرو، فشرده میشود. این کمپرسورها برای بارهای متوسط مانند ساختمانهای چند واحدی و کاربردهای حساس مانند مراکز جراحی مناسب هستند.

کندانسور

وظیفهی کندانسور، دریافت گرما از مبرد و انتقال آن به خارج از چرخه است. این گرما را میتوان به دو روش از کندانسور خارج کرد که این طبقهبندی، کندانسورها را دو دستهی زیر تقسیم میکند.

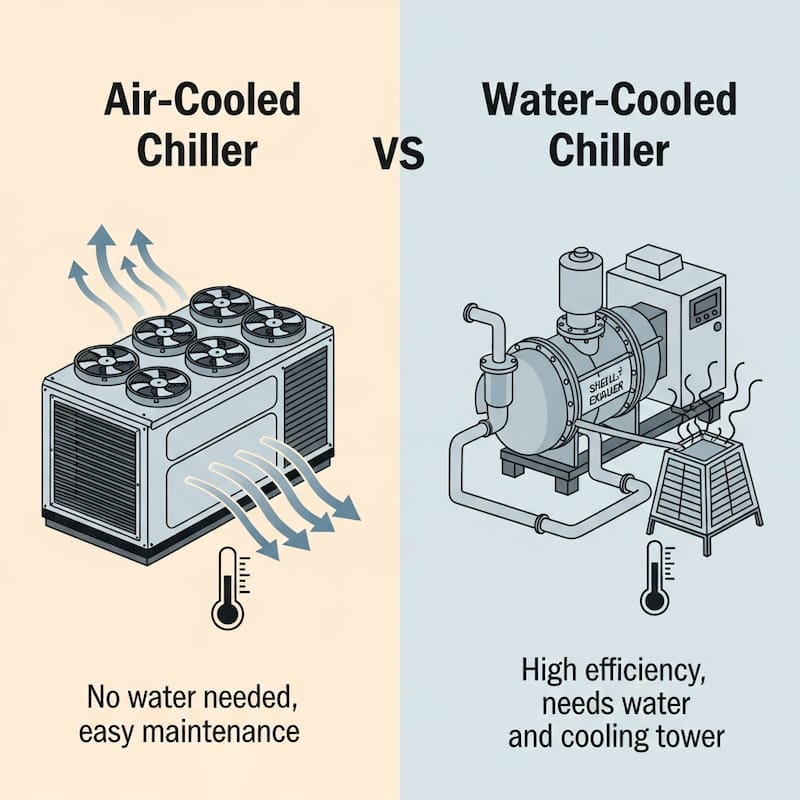

کنداسور آب خنک

در کندانسور آب خنک( WATER COOLED CHILLERS )، از آب و برج خنککن استفاده میشود. در این روش، آب، گرمای مبرد را گرفته و به برج خنککن میرود تا خنک شود. عملکرد این شیوه بهگونهای است که آب خنککاری و مبرد داخل چرخه با هم مخلوط نمیشوند و هرکدام در یک سمت مبدل حرارتی پوسته لوله قرار میگیرند.

کندانسور هوا خنک

در کندانسور هوا خنک (Air-cooled)، از هوا برای خنککاری استفاده میشود که در این روش، هوای محیط توسط یک یا چند فن به لولههای کندانسور دمیده شده و مبرد را خنک میکند.

اواپراتور

وظیفهی اواپراتور، دریافت گرما از محیط و انتقال آن به مبرد است. اواپراتور نیز یک مبدل حرارتی است که با توجه به نوع سیال، انواع مختلفی دارد. در شکلهای زیر به ترتیب اواپراتور برای چیلرهای هوا خنک و آب خنک را مشاهده میکنید.

شیر فشار شکن

وظیفهی شیر فشارشکن یا شیر انبساط، افزایش حجم و کاهش فشار مبرد است. انواع مختلفی از شیرهای انبساط وجود دارند که متداولترین آنها، شبرهای انبساط حرارتی، الکترونیکی و روزنه ثابت هستند. در شکل زیر یک شیر انبساط حرارتی که جزو پراستفادهترین شیرهای انبساط است را مشاهده میکنید.

سیستم توان الکتریکی

سیستم توان الکتریکی (Electrical power unit) مستقیماً روی چیلر متصل بوده و یا بهصورت جداگانه بر روی دیواری نصب شده است. هدف این بخش، کنترل جریان الکتریکی ورودی چیلر است. این سیستم معمولاً دارای یک استارتر، قطعکنندهی مدار، کنترلر سرعت و تجهیزات اتصال برق است.

واحد کنترل

واحد کنترل (control unit) معمولاً روی چیلر نصب میشوند. وظیفهی این واحد، پایش عملکرد چیلر و اعمال تنظیمات لازم است. این واحد در صورت لزوم، چراغهای هشدار را روشن کرده و در صورت درخطر بودن دستگاه، آن را خاموش میکند.

انواع چیلر با سیستم تبرید تراکمی بخار

چیلر گریز از مرکز

چیلر گریز از مرکز (Centrifugal chiller) رایجترین نوع چیلر در کاربردهای تهویه مطبوع است. اکثر چیلرهای گریز از مرکز از نوع آب خنک هستند؛ به همین دلیل به این چیلرها، چیلر آب خنک گریز از مرکز نیز گفته میشود.

چیلرهای گریز از مرکز به دلیل نوع خنککاری، همیشه از برجهای خنککاری استفاده میکنند. در این چیلرها از آب برای دریافت گرما و انتقال آن به بیرون از ساختمان استفاده میشود. همانطور که از نام این چیلرها مشخص است، در چرخهی تبرید این چیلرها از کمپرسرهای گریز از مرکز استفاده میشود. دستگاههایی که ظرفیت پایینی دارند، از کمپرسور تکی و دستگاههای بزرگتر از کمپرسورهای دوگانه استفاده میکنند. چیلرهای گریز از مرکز معمولاً توان بالایی دارند. ظرفیت این چیلرها بین 150 تا 4000 تن تبرید است. هر تن تبرید برابر با 12000 بیتییو بر ساعت است.

باوجوداینکه چیلرهای گریز از مرکز با ظرفیت پایین نیز وجود دارد، این چیلرها اغلب در کاربردهای تهویه مطبوعی استفاده میشوند که نیاز به ظرفیت 600 تن تبرید یا بالاتر وجود داشته باشد. این چیلرها فن ندارند و معمولاً از دو مبدل حرارتی پوسته لوله (Sell and Tube Heat Exchanger) استفاده میکنند. یکی از این مبدلها برای فرایند تبخیر و دیگری برای فرایند چگالش به کار میرود.

بازده چیلرهای گریز از مرکز بالا است و معمولاً این دستگاهها با ظرفیت 1000 تن تبرید میتوانند بازدهی تا 0/55 کیلووات بر تن تبرید داشته باشند. کیلووات بر تن تبرید کمیتی است که بازده یک سیستم تبرید را نشان میدهد و هر چه این کمیت پایینتر باشد، سیستم تبرید بازده بالاتری دارد. سیستمی که با ظرفیت 1000 تن تبرید، بازده 0/55 کیلووات بر تن تبرید دارد، مصرف انرژی آن برابر 0/55*1000 و معادل 550 کیلووات است.

چیلرهای گریز از مرکز را میتوان در ساختمانها بزرگ مانند مراکز خرید، هتلها و بیمارستانها یافت. این چیلرهای اغلب به یک فضای مستقل بزرگ در داخل ساختمان نیاز دارند. علاوه بر این، یک فضای باز یا سقفدار نیز نیاز است تا برجهای خنککاری آنها در آنجا قرار گیرند.

دلیل اینکه چیلرهای گریز از مرکز در کاربردهای کوچک استفاده نمیشوند، این است که نمیتوان سرعت کمپرسورها را تا حد زیادی کاهش داد.

چیلرهای هوا خنک

چیلرهای هوا خنک معمولاً چندین فن دارند که گرما را از سیستم خارج میکنند؛ بنابراین فضایی که این چیلرها نیاز دارند، بیشتر از چیلرهای آب خنک است. اغلب چیلرهای هوا خنک از کمپرسورهای اسکرال یا اسکرو استفاده میکنند.

ساختار این چیلرها سادهتر از چیلرهای آب خنک است. ظرفیت متداول چیلرهای هوا خنک بین 10 تا 550 تن تبرید است. یک چیلر از این نوع، درصورتیکه از کمپرسور اسکرول استفاده کند، میتواند حداکثر ظرفیت 200 تن تبرید داشته باشد اما در صورت استفاده از کمپرسور پیچی، این ظرفیت میتواند تا 550 تن تبرید افزایش یابد. البته در عمل، بهتر است این چیلرها حداقل دو کمپرسور داشته باشند. در این صورت، اگر یکی از کمپرسورها دچار ایراد شود، کمپرسور دیگر میتواند کار را ادامه داده و چیلر را با ظرفیت 50 درصد به کار بیندازد.

بازده چیلرهای هوا خنک کمتر از چیلرهای آب خنک بوده و معمولاً در حدود 1 کیلووات بر تن است. این عدد بدین معنی است که چیلرهای آب خنک حدود نصف انرژی چیلرهای هوا خنک برای تبرید یک تن نیاز دارند. مزیت اصلی چیلرهای هوا خنک، قابلیت مدیریت ظرفیتهای پایین است. دلیل این مسئله هم کوچک بودن سایز کمپرسور در این چیلرها است. باوجوداینکه به نظر میرسد حجم این چیلرها در مقایسه با چیلرهای آب خنک، کوچکتر است، در ظرفیتهای بزرگ این مسئله برعکس خواهد شد.

چیلر تراکمی با کندانسور تبخیری

یک چیلر تراکمی با کندانسور تبخیری ترکیبی از چیلر هوا خنک و برج خنککاری است. این چیلرها از روش خنککاری تبخیری استفاده میکنند تا به کمک فنها، گرمای اضافی را از سیستم خارج کنند.

این چیلرها مانند چیلرهای هوا خنک، چند عدد فن، یک مبدل حرارتی با لولههای پرهدار برای خارج کردن گرما از سیستم و یک مبدل حرارتی صفحهای لحیمشده برای محافظت از آب خنکشده دارند. تفاوت این چیلرها با چیلرهای هوا خنک، داشتن یک پمپ اضافی برای به گردش درآوردن آب و لولههای داخلی با نازل برای پاشیدن آب به سطوح داخلی و مبدلها برای ارتقای عملکرد است؛ بنابراین با توضیحاتی که داده شد، انتظار میرود که بازده این چیلرها بین دو نوع چیلر آب خنک و هوا خنک قرار گیرد و در عمل، چیلرهای دوگانه بازدهی در حدود 0/75 کیلووات تن دارند.

به دلیل روش خنککاری چیلرهای تراکمی با کندانسور تبخیری، عملکرد آنها تابع دمای حباب تر (wet-bulb temperature) محیط بیرون است. به عبارت دیگر، هر چه رطوبت محیط پایین باشد، بازده این چیلرها نیز افزایش مییابد. مهمترین ایراد این چیلرها خورده شدن مبدلهای حرارتی آنها است. به دلیل اینکه آب بهطور مداوم به داخل مبدلها پمپ شده و با هوای آزاد نیز تماس دارد، خاصیت خورندگی خواهد داشت؛ بنابراین مبدلهای چیلرهای تراکمی با کندانسور تبخیری باید از جنسی مانند فولاد ضدزنگ یا ورق فولادی با گالوانیزه گرم درست شوند تا مقاومت بالایی داشته باشد و به همین دلیل هزینهی بالاتری خواهند داشت.

اکثر چیلرهای دوگانه مانند چیلرهای هوا خنک دارای دو کمپرسور هستند و به همین دلیل میتوانند با نصف ظرفیت کار کنند.

چیلر با یاتاقانهای مغناظییسی

چیلر با یاتاقانهای مغناطیسی (Magnetic bearing chiller) اکثراً از نوع چیلرهای آب خنک گریز از مرکز است. چیلرهای گریز از مرکز معمولی در کمپرسورها از روغن روانکننده استفاده میکنند اما یاتاقانهای مغناطیسی به روغنکاری نیازی ندارند. به همین دلیل به این چیلرها، چیلرهای بدون روغن (oil-free chiller) نیز گفته میشود.

این نوع از چیلرها دارای فناوری جدیدی هستند و مدت کوتاهی است که بهصورت صنعتی تولید میشوند. برخی از چیلرهای با یاتاقانهای مغناطیسی در حدود 40 درصد کارایی بیشتری از چیلرهای گریز از مرکز دارند. علاوه بر این، صدای تولیدشده توسط این چیلرها پایینتر از چیلرهای گریز از مرکز بوده و نیاز به نگهداری و سرویس کمتری دارند. حداکثر ظرفیت خنککاری این چیلرها در حدود 1500 تن تبرید است اما این ظرفیت روزبهروز در حال افزایش است. مدلهایی از این نوع چیلر با ظرفیت پایین و در حدود 60 تن تبرید نیز تولید میشود.

چیلر بازیاب گرما

چیلرهای بازیاب گرما (Heat Recovery Chiller) میتوانند بهصورت همزمان، آب خنک و گرم برای کاربردهای مختلف تولید کنند. گرمایی که توسط کندانسور جذب میشود، در برج خنککاری هدر نشده و به سیال خروجی با دمای بالا داده میشود.

چیلرهای بازیاب گرما اکثراً از نوع آب خنک بوده و کمپرسور آنها از نوع پیچی است. البته فرایند بازیافت گرما بر روی هر دو نوع کندانسور آب خنک و هوا خنک قابل انجام است. چیلرهای بازیاب گرما به دلیل استفاده از یک مبدل حرارتی اضافه، حجم بیشتری دارند. دمای سیال گرم خروجی از این کندانسورها در حدود 60 درجهی سلسیوس است که برای ذخیره در کاربردهای خانگی، مناسب است. بازده این چیلرها نزدیک به چیلرهای گریز از مرکز بوده و در حدود 0/5 تن تبرید است.

در کاربردهای معمولی، از هر پنج چیلر، تنها یکی از آنها دارای بازیاب گرما است؛ زیرا در کاربردهای تهویه مطبوع و حرارتی، نیاز به آب گرم کمتر از نیاز به آب سرد است.

چیلرهای بازیاب گرما از انرژی تلفشده برای گرم کردن سیال در کاربردی مفید استفاده میکنند و به همین دلیل، این چیلرها بهعنوان فناوری دوستدار محیطزیست یا فناوری سبز بهحساب میآیند.

انواع چیلر با سیستم تبرید جذبی بخار

چیلر جذبی تکاثره

در چیلر جذبی تکاثره (Single-Effect Absorption Chiller)، آب خروجی، توسط مبرد در اواپراتور سرد میشود. سپس مبرد تبخیرشده در محلول با غلظت بالا جذب میشود که این محلول از سمت ژنراتور میآید. پسازاین، این محلول حین جذب مبرد تبخیرشده، رقیق میشود، درحالیکه گرما در حال انتقال به آب خنککاری است. پساز این مرحله، محلول رقیق در جذبکننده از طریق مبدل حرارتی به سمت ژنراتور حرکت میکند. آب گرم، محلول رقیق را گرم کرده و مبرد، تبخیر شده و پس از چگالش، به چرخهی تبرید باز میگردد. محلول رقیق را میتوان دوباره تولید و بازیافت کرد.

چیلر جذبی دواثره

در چیلر جذبی دواثره (Double-Effect Absorption Chiller)، قطعات چیلر جذبی تکاثره به همراه یک ژنراتور، مبدل حرارتی و پمپ اضافی وجود دارند. در این چیلر، دو چرخهی اصلی و کمکی وجود دارند. تفاوت این چیلر با چیلر تکاثره، خنککردن آب در دو مرحله توسط مبرد در اواپراتور و حل مبرد در فاز بخار در محلول غلیظی است که از ژنراتور دوم باز میگردد.

چیلر جذبی شعله مستقیم

چیلر جذبی شعله مستقیم (Direct-Fired Absorption Chiller)، شباهت زیادی به چیلر جذبی تکاثره دارد. تفاوت اصلی این چرخه، استفاده از شعلهی مستقیم بهجای آب گرم برای تأمین گرمای موردنیاز چرخه است.

کاربردهای چیلر

برای مدت طولانی، صنایع مختلف به دنبال روشهای مختلفی برای خنککاری فرایندهای تولید بودهاند. باوجوداینکه تجهیزات تهویهی مطبوع از شروع قرن بیستم وجود داشتهاند، توانایی خنککاری فضاهای بزرگ و محصولات فراوان را نداشتند. یافتههای اواخر قرن بیستم، منجر به ساخت انواع مختلفی از چیلرها برای نیازهای مختلف شدند. برخی از این کاربردها در ادامه بررسی میشوند.

کاربردهای صنعتی

در فرایندهای صنعتی، گرما به دلیل اصطکاک، توان بالای تجهیزات و کورهها تولید میشود. برای افزایش طول عمر قطعات و تجهیزات، یک واحد چیلر صنعتی، سیالی با دمای پایین از درون این تجهیزات عبور میکند تا ظرفیت و کارایی دستگاه حفظ شود.

محیط کاری

در برخی از کارگاهها و کارخانهها به دلیل استفاده از ماشینهای سنگین، دمای کف زمین میتواند بهسرعت افزایش یابد و منجر به ایجاد محیط کاری ناپایدار شود. برای حفاظت از کارکنان و تجهیزات، از چیلرهای صنعتی برای کاهش دمای کف استفاده میشود. با اضافه کردن یک واحد تهویهی هوا، چیلرها میتوانند مانند تجهیزات تهویهی هوا، محیط را خنک کنند. چیلرهای خنککنندهی هوا وابسته به ساختمان، میتوانند روی سقف یا در داخل ساختمان قرار گرفته باشند.

چیلر ویژه تولید پلاستیک

پلاستیک یک مادهی حساس به دما است که در دماهای بالا آسیب دیده و نیاز به خنککاری مناسب دارد. دمای خنککاری یک قالب، کیفیت محصول نهایی را مشخص میکند. چیلرها میتوانند یک سیال خنککاری با دبی بالا ایجاد کنند تا بتوان کیفیت محصول نهایی پلاستیکی را بالا برد.

آبکاری فلز

در فرایند آبکاری فلزات یا پوشاندن سطح قطعات مختلف با انواع فلزات، حرارت بالایی ایجاد میشود که برای دفع آن، نیاز به چیلرهایی با ظرفیت بالا وجود دارد.

تولید غذا

صنایع غذایی مقررات محکمی در رابطه با دمای ذخیرهی محصولات و مواد اولیه دارند. چیلرهای امروزی در صنایع غذایی مانند دستگاههای خنککن سنتی برای غذاها عمل میکنند.

تولید توان

نیروگاهها برای تولید برق، گرمای بسیار زیادی تولید میکنند. چیلرها وظیفهی خنک کردن تجهیزات نیروگاه را بر عهده دارند.

صنایع پزشکی

برخی از تجهیزات پزشکی نیاز به کنترل دقیق دما دارند. اسکنرهای MRI، CT و ماشینهای LINAC گرمای زیادی تولید میکنند که نیاز به دفع آن وجود دارد.

داروسازی

فرایندهای تولید دارو نیاز به آب خنک و کنترل دقیق دما دارند. چیلرها دقت و ظرفیت مناسب برای این فرایندها را دارند.

لیزر

چیلرهای لیزر برای خنککاری تجهیزات و فرایند لیزر طراحی شدهاند. برای اینکه یک لیزر در بالاترین بازده خود کار کند، باید بتواند یک طولموج بهینه را حفظ کند. به همین دلیل باید دمای قطعات لیزر در مقدار خاصی نگه داشته شوند تا طولموج خروجی آن تغییر نکند.

تهویه مطبوع

چیلر تهویه مطبوع در بسیاری از ساختمانها هوای خنک موردنیاز را فراهم میکند. این چیلرها اکثراً از نوع سیستمهای تبرید تراکمی بخار هستند.

انتخاب چیلر مناسب

در این بخش، نحوهی انتخاب یک چیلر مناسب برای یک کاربرد خاص را بررسی میکنیم.

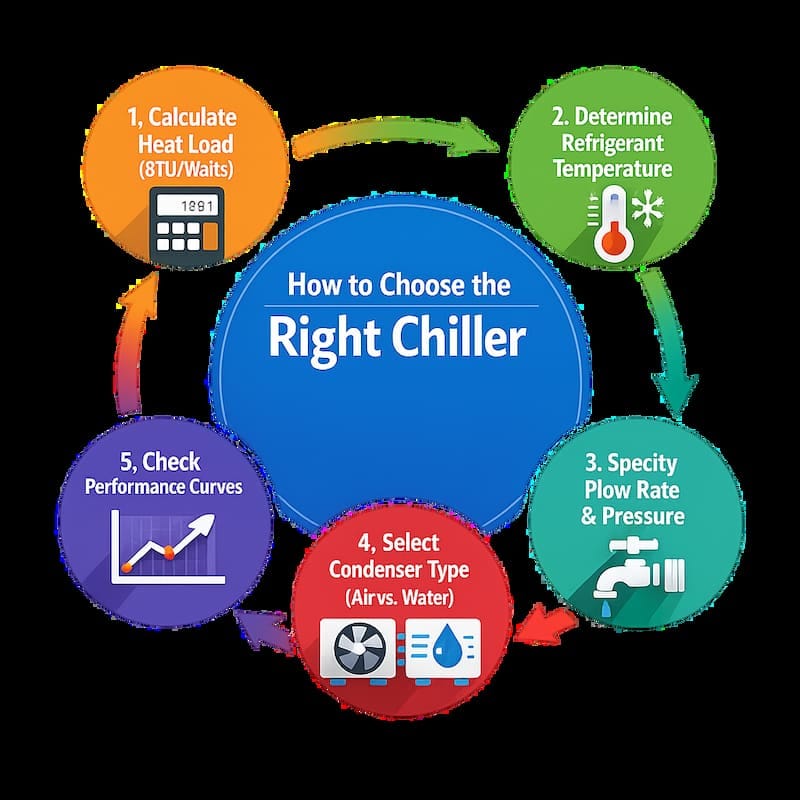

گام اول: مشخص کردن بار حرارتی

مشخص کردن بار حرارتی اولین و مهمترین مرحلهی انتخاب یک چیلر است. بار حرارتی همان میزان گرمایی است که باید از یک فرایند یا دستگاه دفع شود و معمولاً با واحد بیتییو بر ساعت یا وات نشان داده میشود. برای برخی از دستگاهها، این میزان توسط سازنده بیان میشود ولی درصورتیکه اطلاعاتی در دست نباشد، بار حرارتی با استفاده از اصول انتقال گرما و محاسبات مهندسی محاسبه خواهد شد. روشهای مختلفی برای انتخاب بار حرارتی وجود دارد اما تسلط کامل بر فرایند، کمک زیادی به انجام دقیق محاسبات خواهد کرد.

گام دوم: مشخص کردن دمای مبرد

این دما همان دمای مبرد در ورودی فرایند یا دستگاه هدف است. هر چه طولی که مبرد از آن عبور میکند، بیشتر باشد، ظرفیت دریافت گرما توسط آن افزایش مییابد. میتوان این دریافت گرما را بهوسیلهی عایق کردن خطوط و قرار دادن چیلر در نزدیکترین فاصلهی ممکن، به حداقل رساند.

گام سوم: مشخص کردن دبی و فشار سیال خنککاری

این کمیتها معمولاً توسط سازنده بیان میشوند و تابع سطح مقطع و مشخصات فیزیکی فرایند هستند. چیلری که انتخاب میکنید، حتماً باید بتواند که سیالی با دبی و فشار موردنیاز فراهم کند. درصورتیکه دبی یا فشار بسیار بالا باشد، ممکن است دستگاهی که قرار است خنک شود، آسیب ببیند. همچنین در صورت پایین بودن دبی و فشار، گرما بهاندازهی کافی دفع نخواهد شد.

گام چهارم: مشخص کردن ظرفیت دفع گرما در کندانسور و نوع آن

چیلرهای هوا خنک، هوای گرم را به محیط اطراف میدمند و نیاز به توان ورودی در کمپرسور و فن دارند. چیلرهای آب خنک، گرما را به یک سیال ثانویه میدهند که خود، نیاز به سرد شدن خواهد داشت. در این چیلرها، یک مبدل حرارتی بیشتر نیاز بوده و توان ورودی در کمپرسور و پمپ وجود دارد.

گام پنجم: استفاده از منحنی عملکرد چیلر

پس از در دست داشتن اطلاعاتی که در مراحل قبل به دست آمد، باید از منحنیهایی که سازندهی چیلرها ارائه میکنند، استفاده کرده و بر اساس بالاترین دمای محیط و دمای آب تغذیهی چیلر، دستگاه مناسب، انتخاب میشود. البته در هنگام انتخاب بر اساس استانداردهای مورد تائید شرکت، ضریب اطمینان مناسبی نیز باید اعمال شود تا در مواقع اضطراری، آسیبهای جدی به چیلر وارد نشوند.

گام ششم: بررسی منحنیهای عملکرد پمپ

درصورتیکه چیلر انتخابشده از نوع آب خنک است، عملکرد پمپ سیستم باید بررسی شود. منحنی هد نسبت به دبی و بازهی مناسب برای کار برای پمپها توسط سازنده ارائه میشود. با مشخص شدن هد و دبی، باید بازده و عملکرد پمپ نیز مشخص شده و در محدودهی قابلقبول قرار گیرد.

گام هفتم: بررسی نهایی

در این گام، تمام مشخصاتی که در گامهای قبل مشخص نشدند، بررسی میشوند. همچنین درصورتیکه قیدی مانند محدودیت فضا یا وزن در مسئله وجود دارد، در این مرحله اعمال میشود. پس از بررسی نکات ذکرشده، باید جزئیات دستگاه مانند رنگ، گزینههای کنترل و سایر مشخصات، انتخاب شوند.

سخن پایانی

شرکت فراسرد از معتبرترین تولیدکنندگان انواع چیلرهای صنعتی و تهویه مطبوع با کیفیت بالا و قیمت مناسب است. متخصصین مجموعهی فراسرد آمادهی ارائهی مشاوره رایگان در پروژههای خاص بهمنظور انتخاب و بهکارگیری بهترین چیلر هستند. هدف فراسرد، جلب رضایت شما عزیزان گرامی است.