کمپرسور گریز از مرکز چیست؟

کمپرسورها از جمله تجهیزات ضروری و اصلی در دستگاه های مکانیکی از جمله چیلرها هستند. انواع مختلفی از کمپرسورها وجود دارند که یکی از آن ها کمپرسور گریز از مرکز یا سانتریفیوژ است.

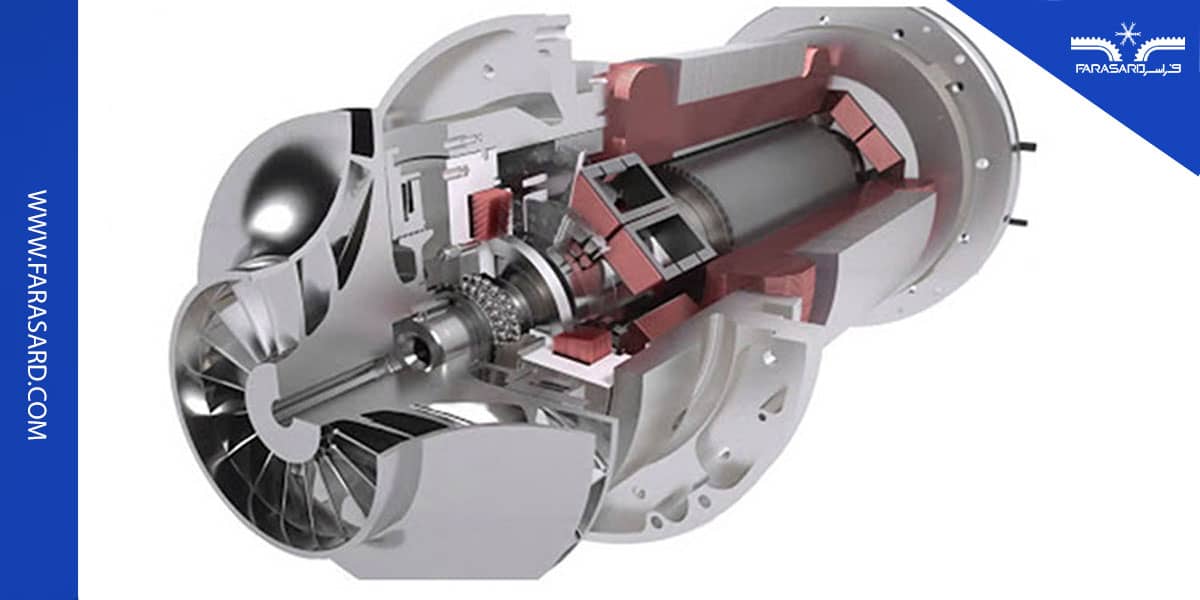

کمپرسور گریز از مرکز حداقل یک پروانه (ایمپلر) داشته که با اتصال به یک سیستم محرک مانند الکتروموتور با سرعت بالا شروع به چرخش می کند.

چرخش پر سرعت پروانه کمپرسور باعث می شود که هوا یا مبرد گازی از قسمت ورودی کمپرسور مکش شده و از طریق قسمت خروجی یا دهش با فشار بالا به بیرون منتقل شود.

افزایش فشار در این کمپرسورها ناشی از ایجاد نیروی دینامیکی یا به عبارتی نیروی گریز از مرکز است؛ به همین دلیل به آن ها کمپرسور گریز از مرکز گفته می شود.

اجزاء و عملکرد کمپرسورهای گریز از مرکز

در کمپرسورهای گریز از مرکز، سیال مورد نظر با استفاده از پره های تعبیه شده در پروانه به حرکت درآمده و نیروی گریز از مرکز باعث افزایش سرعت سیال و افزایش فشار دینامیکی آن می شود؛ همین موضوع نیز باعث افزایش دمای سیال نیز می شود.

در مرحله بعد، سیال پر سرعت وارد محفظه کمپرسور شده که با نام دیفیوزر نیز شناخته می شود. در دیفیوزر سرعت سیال کاهش می یابد و فشار دینامیکی به فشار استاتیکی تغییر حالت می دهد. (درباره انواع ظرفیت کمپرسور و روش محاسبه آن بیشتر بدانید.)

بنابراین، در این فرآیند انرژی جنبشی گاز در فشار پایین و سرعت بالا به سرعت پایین و فشار بالا تبدیل می شود. با افزایش سرعت چرخش پروانه نیز، فشار خروجی افزایش می یابد.

کمپرسورهای گریز از مرکز در مقایسه با کمپرسورهای پیستونی و اسکرو، توانایی کمتری در تولید فشار دارند، اما حجم خروجی آن ها بیشتر است. به همین دلیل اغلب برای دبی های بالا و فشارهای کمتر استفاده می شود.

امکان تنظیم این کمپرسورها بر اساس ظرفیت موتور و محفظه ها وجود دارد و با تنظیم سرعت چرخش موتور و پروانه، می توان فشار را به حد دلخواه تنظیم کرد. به دلیل کارکرد پیوسته آن، این نوع کمپرسور از جمله کمپرسورهایی بوده که دارای ارتعاش و ضربه اندکی است.

در کمپرسور گریز از مرکز، تمامی این فرآیندها به صورت همزمان و پیوسته رخ می دهد که با عملکرد کمپرسورهای پیستونی که در هر سیکل، سه حالت مکش، فشرده سازی و تخلیه اتفاق می افتد، متفاوت است. کمپرسور گریز از مرکز از چهار بخش اصلی تشکیل شده است که عبارتند از:

- قسمت ورودی کمپرسور (مکش)

- پروانه یا ایمپلر

- پخش کننده یا دیفیوزر

- قسمت خروجی کمپرسور (دهش)

انواع کمپرسورهای گریز از مرکز

کمپرسورهای گریز از مرکز را می توان به دو دسته تک مرحله ای و چند مرحله ای تقسیم بندی کرد، این موضوع به تعداد پروانه ها و نحوه قرارگیری آن ها بستگی دارد. بدیهی است که کمپرسورهای چند مرحله ای توان بیشتری نسبت به کمپرسورهای تک مرحله ای دارند.

بیشتر بدانید: کمپرسور دو مرحله ای (دبل استیج) چیست و چگونه کار می کند؟

در ادامه به توضیح هر یک از این موارد پرداخته می شود؛

کمپرسور گریز از مرکز تک مرحله ای

کمپرسورهای گریز از مرکز تک مرحله ای (Single Stage) دارای یک پوسته و یک پروانه محرک بوده که به الکتروموتور متصل می شود. فشار خروجی این کمپرسورها به شکل قرار گیری پره ها در پروانه، محفظه و سیال کاری آن وابسته است؛ اما به طور کلی می توان بیشترین نسبت فشار تولیدی این کمپرسورها را تا 3.5 بار تخمین زد.

همچنین، محدوده دبی این نوع کمپرسور حدود 1700 الی 500000 متر مکعب بر ساعت است. کمپرسورهای تک مرحله ای را نیز می توان به دو دسته Overhung و Integrally Geared تقسیم کرد:

- کمپرسور تک مرحله ای آویزان (Overhung):

از این نوع کمپرسور برای فشارهای پایین و دبی های نسبتاً بالا استفاده می شود. نسبت فشار و دبی این کمپرسورها به ترتیب 3.5 بار و 50000 متر مکعب بر ساعت است. پروانه کمپرسور در این مدل در انتهای شفت و به صورت یک سرگیردار قرار می گیرد و از یک سمت به محور موتور متصل می شود.

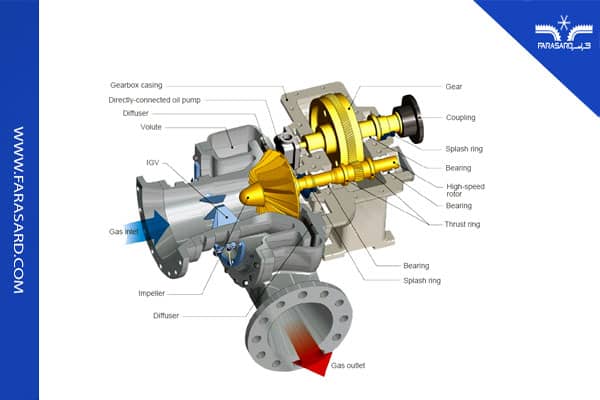

- کمپرسور تک مرحله ای یکپارچه (Integrally Geared):

این نوع کمپرسور نیز همانند قبل، شامل یک پروانه بوده، اما در این مدل علاوه بر قسمت های اصلی کمپرسور، از یک جعبه دنده داخلی (گیربکس) نیز استفاده می شود.

این گیربکس از نوع افزاینده بوده و باعث افزایش سرعت چرخش پروانه تا چندین برابر دور الکتروموتور می شود. بنابراین، این کمپرسور برای دبی های بسیار بالا (در محدوده 300000 متر مکعب در ساعت) استفاده می شود.

کمپرسورهای گریز از مرکز چند مرحله ای

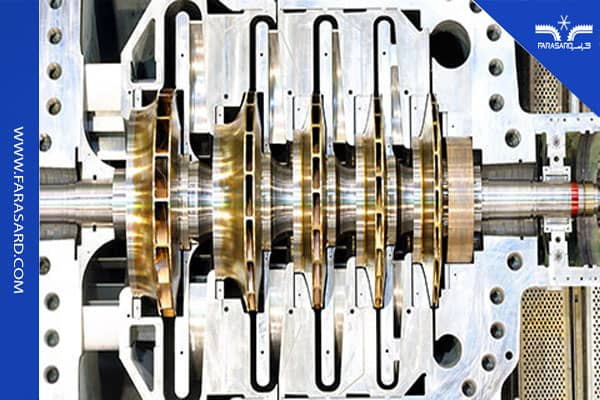

کمپرسورهای چند مرحله ای یا چند طبقه ای (Multi Stage) در شرایطی استفاده می شوند که نیاز به نسبت فشار بالا وجود دارد. برای دستیابی به فشارهای بالا در خروجی کمپرسور، از دو یا چند پروانه به صورت پشت سر هم یا سری استفاده می شود.

به همین دلیل به آن ها کمپرسور چند مرحله ای گفته می شود. با قرار دادن پروانه ها به صورت سری، سیال پر فشار خروجی از پروانه اول وارد پروانه دوم می شود و مجدداً تحت فشار قرار گرفته و فشار آن را بیشتر می کند.

برای آشنایی با اجزای کمپرسور مقاله آشنایی کامل با اجزای کمپرسور را مطالعه کنید.

با ادامه این فرایند طی چندین مرحله، می توان فشار سیال را به طور قابل توجهی افزایش داد. از نظر محفظه و پوسته نیز می توان این نوع کمپرسورها را به دو دسته پوسته با برش افقی و عمودی تقسیم بندی کرد که هر یک مزایا و معایب خاص خود را دارد.

- کمپرسورهای گریز از مرکز چند مرحله ای با برش افقی پوسته:

این نوع کمپرسور دارای محبوبیت بیشتری است، چرا که تعمیر و نگهداری آن بسیار آسان تر از نوع دیگر است. همانطور که از نام آن مشخص است، برش پوسته این کمپرسور به صورت افقی و هم راستا با شفت کمپرسور بوده و با جداسازی آن می توان به تمامی پروانه ها و اجزای مربوط به آن دست پیدا کرد.

یکی از معایب و موضوعات مهم در این نوع پوسته ها، آب بندی هر طبقه از پوسته نسبت به دیگری است، تا سیال پر فشار هر طبقه به طبقه دیگر نفوذ نکند. در غیر این صورت کمپرسور با افت فشار مواجه خواهد شد.

- کمپرسور گریز از مرکز چند مرحله ای با برش عمودی پوسته:

در این نوع کمپرسورها، بر خلاف نوع قبل، از برش عمودی (عمود بر شفت کمپرسور) استفاده شده و به عنوان کمپرسورهای Barrel نیز شناخته می شوند.

در این مدل، به دلیل تقسیم پوسته کمپرسور به قسمت جلویی و عقبی، امکان نشت سیال از یک طبقه به طبقه دیگر کاهش می یابد و بنابراین این نوع کمپرسور برای فشارهای بالاتر مناسب هستند. اما در طرف مقابل، عملیات تعمیر، نگهداری و سرویس آن بسیار دشوارتر خواهد بود.

مزایا و معایب کمپرسورهای گریز از مرکز

کمپرسورهای گریز از مرکز دارای مزایا و معایبی هستند که در ادامه به آن ها پرداخته شده است:

مزایا:

- از کمپرسورهای گریز از مرکز می توان در چیلرهای با ظرفیت بالا، به طور کلی بیش از 300 تن تبرید استفاده کرد. ظرفیت چیلرهای گریز از مرکز به طور کلی حدود 90 الی 2000 تن تبرید قرار دارد.

- بازدهی کمپرسورهای گریز از مرکز ، به ویژه در بار کامل، بالا بوده و این موضوع به معنای کاهش هزینه های برق مصرفی می باشد.

- ابعاد و وزن کمپرسورهای گریز از مرکز نسبت به کمپرسورهای جابجایی مثبت مانند سیلندر پیستونی کمتر و کوچکتر است.

- کارکرد کمپرسورهای گریز از مرکز به صورت پیوسته، نرم، و بدون ارتعاش خاصی است.

معایب:

- عیب اصلی کمپرسورهای گریز از مرکز، کاهش بازدهی و کاهش عملکرد آن در بارها و دبی های غیر نامی و پایین است. چرا که با کاهش سرعت چرخش پروانه از حد مشخصی، عملکرد آن به شدت افت می کند.

- با توجه به بازدهی پایین این نوع کمپرسور در بارهای پایین، این کمپرسورها معمولاً به صورت دور ثابت و در حالت تمام بار (Full load) استفاده می شوند.

- فشار خروجی گاز در این کمپرسورها نسبت به کمپرسورهای جابجایی مثبت کمتر است. با این حال، می توان برای افزایش فشار از کمپرسورهای چند طبقه استفاده کرد.

با توجه به مزایا و معایب ذکر شده، می توان بیان کرد که کمپرسورهای گریز از مرکز در مواردی که نیاز به دبی بالا است، استفاده می شود. به عنوان مثال، در ساختمان های تجاری همانند مراکز خرید، هتل ها، بیمارستان ها و یا ساختمان های مسکونی بزرگ می توان از آن استفاده کرد.

یکی از دلایل دیگر استفاده از کمپرسورهای گریز از مرکز در ظرفیت های بالا، بازدهی بالا و اشغال فضای کمتر است.

کاربردهای کمپرسور گریز از مرکز

استفاده از کمپرسور گریز از مرکز یک راه ساده و کارآمد برای دست یابی به هوا یا گاز فشرده است. زمانی که نیاز به هوا یا گاز پر فشار با حجم زیادی است، کمپرسور گریز از مرکز از بهترین گزینه ها محسوب می شود.

صنایع مختلف از جمله صنایع برودتی و تهویه مطبوع، صنایع غذایی، صنایع هوایی و نیروگاهی و… از جمله مصرف کنندگان این نوع کمپرسورها هستند.

جمع بندی

کمپرسور گریز از مرکز یکی از انواع کمپرسورهای رایج در صنایع مختلف، خصوصا صنعت تبرید و تهویه است. این کمپرسور از زیر مجموعه کمپرسورهای دینامیکی بوده که دارای ساختار و عملکرد متفاوتی با کمپرسورهای جابجایی مثبت است.

در این نوع کمپرسور، از نیروی گریز از مرکز ناشی از دوران پروانه با سرعت بالا استفاده شده تا هوا یا گاز را با فشار بالاتری به سمت خروجی خود هدایت کند.

این کمپرسورها عموماً در ظرفیت های بالای 300 تن تبرید مورد استفاده قرار می گیرند و در ظرفیت نامی خود دارای بازدهی مناسبی هستند. کمپرسورهای گریز از مرکز را می توان به طور کلی به دو دسته ی یک طبقه و چند طبقه تقسیم بندی کرد، که نوع چند طبقه برای فشارهای بالاتر استفاده می شود.