تاسیسات بزرگ صنعتی، با داشتن زیرساخت های پیچیده مانند سیستم های تهویه مطبوع (HVAC)، روشنایی، گرمایش فرایندی و تجهیزات برقی متنوع، به عنوان یکی از مصرف کنندگان اصلی انرژی در صنعت محسوب می شوند. کاهش اتلاف انرژی نه تنها به کاهش هزینه های بهره برداری کمک می کند، بلکه اثرات مثبت زیست محیطی و ارتقای سهم سازمان در بازار رقابتی را نیز به همراه دارد.

اتلاف انرژی در تاسیسات صنعتی

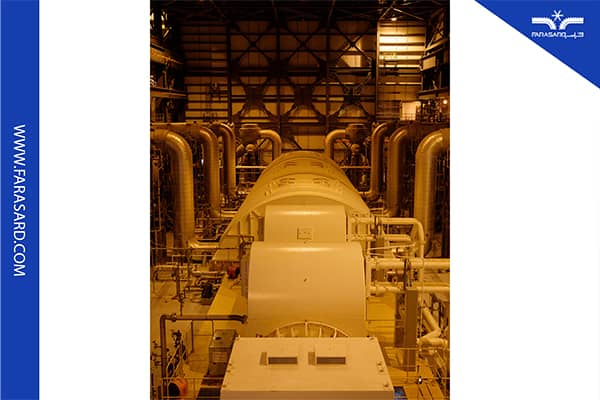

تجهیزات و زیرساخت های صنعتی، از موتورها و پمپ ها گرفته تا سیستم های تهویه و روشنایی، به شکل قابل توجهی انرژی مصرف می کنند.

اتلاف انرژی در تاسیسات صنعتی معمولاً ناشی از عوامل زیر است؛

- زیرساخت های قدیمی: استفاده از تجهیزات و سیستم هایی که با استانداردهای کارایی روز همخوانی ندارند.

- فرایندهای بهره برداری بهینه نشده: اجرای مداوم فرایندها بدون تنظیمات متغیر بر اساس نیاز واقعی تولید.

- استراتژی های نگهداری ناکارآمد: عدم تعمیر و نگهداری منظم منجر به افت کارایی تجهیزات و افزایش مصرف بی مورد انرژی می شود.

- کنترل های ناکافی: نبود سیستم های خودکار و یکپارچه که بتوانند هماهنگی بهینه بین تجهیزات مصرف کننده انرژی را تضمین کنند.

درک عمیق از این عوامل اولیه، زمینه را برای طراحی و پیاده سازی یک برنامه مدیریت انرژی دقیق فراهم می کند. در تاسیسات صنعتی، حتی بهبود نسبی در کارایی می تواند منجر به صرفه جویی های اقتصادی قابل توجهی شود.

هدف و حوزه اجرای بررسی های انرژی

در فرآیند بررسی جامع انرژی (Energy Audit) جریان های انرژی در تمامی بخش های تاسیسات ارزیابی شده و نقاط ضعف و ناکارآمدی ها شناسایی می شوند. هدف از این بررسی، نه تنها شناسایی موارد اتلاف انرژی در تاسیسات صنعتی، بلکه تعیین اهداف و استانداردهای بهبود عملکرد انرژی است.

عناصر کلیدی یک بررسی جامع عبارتند از؛

- نقشه برداری جریان های انرژی: ردیابی دقیق مصرف انرژی در بخش های مختلف مانند خطوط تولید، سیستم های HVAC، گرمایش فرایندی و روشنایی.

- تحلیل عملکرد تجهیزات: ارزیابی عملکرد موتورها، کمپرسورها، سیستم های بخار و سایر تجهیزات به منظور شناسایی نقاط ضعف کارایی.

- بررسی فرایندهای بهره برداری: تطبیق الگوهای مصرف انرژی با نیازهای واقعی تولید و برنامه ریزی های روزانه.

- مقایسه عملکرد: استفاده از معیارهای صنعتی و داده های تاریخی برای سنجش میزان ناکارآمدی های موجود.

این بررسی ها مبنای تصمیم گیری های بعدی در راستای معرفی راهکارهای بهبود از جمله مدیریت بار، نوسازی تجهیزات و اتوماسیون در بخش های مصرف گر انرژی فراهم می کند.

انواع بررسی های انرژی

- بررسی مقدماتی: ارزیابی سریع و سطحی برای شناسایی مشکلات آشکار.

- بررسی دقیق: تحلیل عمیق با استفاده از اندازه گیری های دقیق و تحلیل های پیشرفته به منظور تعیین دقیق میزان اتلاف انرژی.

- پایش مستمر: بهره گیری از سیستم های نظارتی زنده که به طور پیوسته مصرف انرژی را بررسی کرده و امکان تشخیص زودهنگام ناهنجاری ها را فراهم می کنند.

نتایج به دست آمده از این بررسی ها را می توان به عنوان مبنایی برای فرآیندهای تصمیم گیری مدیریتی و برنامه ریزی های ارتقای بهره وری انرژی در تاسیسات صنعتی به کار برد.

نگهداری پیشگیرانه در مقابل نگهداری پیش بینانه

رویه های نگهداری تجهیزات نقش بسزایی در مدیریت مصرف انرژی دارند. روش های سنتی نگهداری پیشگیرانه با برنامه ریزی های زمان بندی شده، شاید از وقوع خرابی های ناگهانی پیشگیری کنند، ولی اغلب قادر به بررسی دقیق شرایط واقعی عملکرد تجهیزات نیستند.

از سوی دیگر، نگهداری پیش بینانه با استفاده از سنسورها، تحلیل داده های بلادرنگ و بهره مندی از هوش مصنوعی، به صورت لحظه ای عملکرد دستگاه ها را رصد کرده و قبل از وقوع ناهنجاری های جدی، اقدامات لازم را مشخص می نماید.

مزایای نگهداری پیش بینانه عبارتند از؛

- افزایش عمر مفید تجهیزات: شناسایی به موقع علائم کاهش کارایی که می تواند موجب جلوگیری از خرابی های جدی شود.

- کاهش زمان های خاموشی: تعریف برنامه های مداخله ای پیش از وقوع خطاهای بزرگ و کاهش دوران توقف تولید.

- بهبود بهره وری انرژی: حفظ عملکرد بهینه دستگاه ها طبق پارامترهای طراحی شده و کاهش مصرف بی مورد انرژی.

پیاده سازی برنامه های نگهداری

یک برنامه نگهداری مؤثر باید شامل موارد زیر باشد؛

- جمع آوری داده های پایه: تعیین مقادیر معیار برای عملکرد نرمال دستگاه ها، تا بتوان از آن ها برای تشخیص ناهنجاری ها بهره برد.

- یکپارچه سازی: نصب سنسورهای هوشمند برای رصد مداوم دما، لرزش، میزان مصرف برق و زمان کارکرد.

- پلتفرم های تحلیلی: نرم افزارهایی که داده های جمع آوری شده را تحلیل کرده و در صورت مشاهده هرگونه انحراف از حالت نرمال هشدارهای لازم را صادر می کنند.

- مداخلات زمان بندی شده و اضطراری: ترکیب برنامه های منظم با مداخلات بر اساس هشدارهای هوشمند، تا تعادل بین پیشگیری و صرفه جویی هزینه حفظ شود.

با اجرای چنین رویکردی، می توان در تاسیسات صنعتی از بروز مشکلات بزرگ جلوگیری کرد و همزمان کارایی انرژی را به سطح مطلوب رساند.

نقش سیستم های تهویه مطبوع در مصرف انرژی صنعتی

سیستم های HVAC، یکی از اصلی ترین مصرف کنندگان انرژی در تاسیسات صنعتی به شمار می آیند. طراحی، نگهداری و به روز رسانی این سیستم ها در کاهش اتلاف انرژی تاسیسات صنعتی نقشی اساسی ایفا می کند.

بسیاری از سیستم های HVAC در صنایع، به گونه ای برنامه ریزی شده اند که همواره در ظرفیت کامل کار کنند حتی در زمان هایی که نیاز واقعی به سرمایش یا گرمایش کاهش یافته است. عواملی مانند نگهداری نادرست، تجهیزات قدیمی یا طراحی نامناسب می توانند به افزایش چشمگیر اتلاف انرژی در تاسیسات صنعتی منجر شوند.

بیشتر بخوانید: سیستم اچ وی ای سی و نحوه کارکرد

راهکارهای بهینه سازی سیستم های HVAC

- بازرسی ها و کالیبراسیون های منظم: بازرسی های دوره ای و نوسازی قطعات مشکل دار (مانند موتورها و کمپرسورها) موجب افزایش کارایی و صرفه جویی در مصرف انرژی می شود.

- بکارگیری کنترل های هوشمند: استفاده از ترموستات های هوشمند و سیستم های کنترل محیطی، تنظیم داینامیک خروجی سیستم های HVAC را ممکن می کند تا انرژی فقط در مواقع نیاز مصرف شود.

- تقسیم بندی مناطق و تهویه بر اساس تقاضا: تقسیم فضا به مناطق مستقل با کنترل دمای مجزا، به ویژه در بخش های با تراکم پایین، موجب کاهش هدررفت انرژی و بهینه شدن مصرف سیستم ها می گردد.

- استفاده از سیستم های بازیابی انرژی: این سیستم ها بخشی از انرژی هدررفته هوای خروجی را بازیابی کرده و به سیستم ورودی بازمی گردانند که علاوه بر کاهش مصرف انرژی، کیفیت هوای محیط را نیز بهبود می بخشد.

این راهکارها می توانند به طور چشمگیری در بهبود کارایی، کاهش هزینه های بهره برداری و افزایش عمر تجهیزات HVAC موثر باشند.

همچنین بخوانید: تجهیزات سرویس در سیستم های تهویه مطبوع

تکامل فناوری های روشنایی صنعتی

سامانه های روشنایی از بخش های ضروری در مدیریت انرژی در تاسیسات صنعتی به شمار می آیند. در گذشته، از چراغ های رشته ای یا لامپ های فلورسنت استفاده می شد که اگرچه میزان نوردهی مناسبی ارائه می دادند، اما از لحاظ مصرف انرژی بهینه نبودند. امروزه با پیشرفت فناوری، استفاده از منابع نورپردازی کارآمد مانند LED به یک ضرورت تبدیل شده است.

اجزای کلیدی راهکارهای مدرن روشنایی

۱. استفاده از LED و لامپ های با کارایی بالا: انتقال از سیستم های روشنایی قدیمی به سیستم های LED، فرصت مناسبی برای کاهش مصرف انرژی فراهم می کند. LEDها دارای مصرف بهینه، عمر طولانی و هزینه های نگهداری پایین تر هستند. این سرمایه گذاری اولیه در نوسازی، در کوتاه مدت و بلندمدت به دلیل صرفه جویی های حاصل از کاهش قبض برق کاملاً جبران می شود.

۲. سیستم های روشنایی هوشمند: ادغام سنسورهای تشخیص حضور و سیستم های کنترل خودکار، امکان تنظیم خودکار شدت نور بر اساس شرایط محیطی و تعداد افراد حاضر را فراهم می کند. این فناوری باعث می شود که در فضاهایی که نیازی به روشنایی کامل نیست، مصرف انرژی به طور چشمگیری کاهش یابد.

۳. تقسیم بندی مناطق و نورپردازی مبتنی بر وظیفه کاری: تعیین سطوح روشنایی مختلف برای بخش های متناسب با کارکرد هر منطقه (مانند بخش های تولید یا کنترل کیفیت) با مدیریت مناسب انرژی، موجب بهینه سازی مصرف می شود.

۴. اتوماسیون و مدیریت متمرکز: استفاده از سیستم های مرکزی نظارتی که امکان کنترل دسته جمعی نورپردازی و برنامه ریزی های زمانی را فراهم می کنند، می تواند تضمین کند که سیاست های کاهش مصرف انرژی در سطح تاسیسات اجرا شود.

اهمیت گرمایش در فرایندهای صنعتی

در بسیاری از واحدهای صنعتی، گرمایش فرایندی از اجزای ضروری عملیات محسوب می شود. چه در فرآیندهای حرارتی فلزکاری، پردازش شیمیایی یا پخت سرامیک، کارایی سیستم های گرمایشی تعیین کننده کارایی بهره برداری و همچنین میزان مصرف انرژی است. از آنجا که بخش عمده ای از هزینه های انرژی در این واحدها صرف گرمایش می شود، بهینه سازی آن ضروری است.

راهکارهای بهبود کارایی سیستم های گرمایش فرایندی

۱. بهینه سازی طراحی و ارتقاء تجهیزات: پیگیری نوسازی سیستم های گرمایشی از طریق افزایش کیفیت عایق بندی، بهبود کارایی شعله سوزها و نصب سیستم های بازیابی حرارت (مانند ریکوپراتورها یا مشتعل های بازجذب کننده) می تواند مصرف سوخت و در نتیجه مصرف انرژی را کاهش دهد.

۲. استفاده از سیستم های مدرن رصد و کنترل: به کارگیری سنسورهای دقیق دما و مصرف سوخت همراه با سیستم های کنترلی هوشمند، امکان تنظیم دقیق نیاز به گرمایش را فراهم می کند. این سیستم ها بر اساس داده های لحظه ای، بهینه سازی دما و مصرف را به شکل خودکار اعمال می کنند.

۳. یکپارچه سازی فرایندها: در واحدهایی که چندین فرایند همزمان اجرا می شود، امکان استفاده از حرارت زائد در یکی از مراحل به عنوان منبع گرمایشی در مراحل دیگر وجود دارد که می تواند نیاز به سوخت خارجی را کاهش دهد.

۴. ارزیابی اقتصادی و زیست محیطی: بهبود سیستم های گرمایشی غالباً دوره بازپرداخت اقتصادی جذابی دارند. گزارش های مطالعاتی و راهنمایی های سازمان های مرتبط (مانند وزارت نیرو) می تواند در ارزیابی دقیق مزایا و دوره بازگشت سرمایه یاری رساند.

اجرای این استراتژی ها به تاسیسات صنعتی امکان می دهد تا از منابع حرارتی بهره بهینه ببرند و در عین حال هم هزینه های بهره برداری خود و هم اثر منفی زیست محیطی را کاهش دهند.

اهمیت سیستم های برقی در بهبود کارایی انرژی

سیستم های برقی بخش عظیمی از تجهیزات مصرف کننده انرژی مانند موتورها، پمپ ها، کمپرِسورها، نوارهای نقاله و سایر تجهیزات صنعتی را شامل می شوند. استفاده از تجهیزات قدیمی یا عدم نگهداری صحیح آن ها موجب مصرف اضافی انرژی در صورت کارکرد غیر بهینه می شود.

ارتقای تجهیزات برقی با استفاده از موتورها و پیش رواهای با کارایی بالا، بکارگیری درایوهای با فرکانس متغیر (VFD) و سیستم های پیشرفته الکترونیک قدرت، می تواند به طور چشمگیری از اتلاف انرژی جلوگیری کند.

بیشتر بخوانید: استاندارد نصب تجهیزات تهویه مطبوع

راهکارهای ارتقای تجهیزات برقی

۱. بازسازی و نوسازی تجهیزات قدیمی: جایگزینی موتورها و تجهیزات قدیمی با مدل های مصرف بهینه انرژی و نصب درایوهای قابل تنظیم برای هماهنگ کردن خروجی بر اساس نیاز واقعی واحدهای صنعتی، موجب کاهش مصرف برق می شود.

۲. بهبود ضریب توان: استفاده از تجهیزات اصلاح کننده ضریب توان مانند بانک های خازنی (Capacitor Banks) یا هم زمان کننده ها، می تواند از اتلاف انرژی توسط سیستم های برقی جلوگیری کرده و هزینه های مرتبط با شارژ اوج مصرف را کاهش دهد.

۳. نصب سیستم های اندازه گیری هوشمند (EMS): با بهره گیری از کنتورهای هوشمند و سیستم های نظارتی، امکان شناسایی سریع ناهنجاری ها و اقدامات اصلاحی به موقع فراهم می شود. این سیستم ها اطلاعات دقیقی از روند مصرف انرژی ارائه می دهند.

۴. بررسی و نوسازی دوره ای تجهیزات: انجام بازرسی های منظم و به روزرسانی تجهیزات بر اساس تغییرات فناورانه و افزایش کارایی، از افت تدریجی عملکرد دستگاه ها جلوگیری خواهد کرد.

این اقدامات منجر به ایجاد زیرساختی الکتریکی مدرن می شود که نه تنها از لحاظ فنی به استانداردهای روز منطبق است، بلکه بهره وری انرژی را بهبود داده و هزینه های بهره برداری را کاهش می دهد.

بهره گیری از اتوماسیون و هوش مصنوعی در مدیریت انرژی

در دهه های اخیر، فناوری های دیجیتال تحول بزرگی در مدیریت انرژی ایجاد کرده اند. به کارگیری سیستم های اتوماسیون این امکان را فراهم می کند که تاسیسات صنعتی به صورت مداوم وضعیت مصرف انرژی خود را زیر نظر داشته باشند و در زمان واقعی تصمیمات بهینه اتخاذ نمایند.

استفاده از هوش مصنوعی (AI) در بررسی داده های عظیم حاصل از سنسورها، به شناسایی الگوهای مصرف و اعمال بهبود های پویا کمک شایانی می کند.

همکاری با شرکت فراسرد و توصیه های خرید

در این میان، شرکت فراسرد به عنوان یکی از برجسته ترین شرکت های فعال در حوزه ارائه راهکارها و محصولات مربوط به بهینه سازی مصرف انرژی، مزایای متعددی را برای مشتریان خود ارائه می دهد.

برخی از مزایای برجسته این شرکت عبارتند از؛

- فناوری پیشرفته: بهره گیری از جدیدترین فناوری ها جهت ارائه راهکارهای نوین مدیریت انرژی.

- تجربه و تخصص فنی: ارائه راهکارهای متناسب با نیازهای تاسیسات صنعتی با استفاده از سال ها تجربه در مشاوره فنی.

- پشتیبانی جامع: همراهی مشتریان از مشاوره اولیه تا پشتیبانی پس از فروش.

- قیمت رقابتی: ارائه محصولات و خدمات با کیفیت بالا در کنار قیمت های مقرون به صرفه.

- رعایت استانداردها: ارائه راهکارهایی مطابق با آخرین استانداردهای بین المللی و ملی برای کاهش اتلاف انرژی و پایبندی به مقررات.

نتیجه گیری

کاهش اتلاف انرژی در تاسیسات صنعتی بزرگ چالشی چندوجهی است که با به کارگیری فناوری های نوین در سیستم های HVAC، روشنایی، گرمایش فرایندی و ارتقای سیستم های برقی، موجب بهبود کارایی و کاهش هزینه های بهره برداری می شود. سرمایه گذاری در این راهکارها و مشاوره تخصصی، در شرایط رقابتی امروز از اهمیت ویژه ای برخوردار است.

شرکت فراسرد، با بهره گیری از تکنولوژی پیشرفته و تیم مجرب، بهترین راهکارها را برای کاهش اتلاف انرژی و افزایش بهره وری ارائه می دهد. برای دستیابی به آینده ای صنعتی پایدار، همین امروز با شرکت فراسرد تماس بگیرید.

سوالات متداول

چه عواملی موجب اتلاف انرژی در تاسیسات صنعتی می شوند؟

استفاده از تجهیزات قدیمی، بهره برداری بدون تطابق با نیاز تولید، نگهداری ناکارآمد و عدم وجود سیستم های کنترل هوشمند.

بررسی جامع انرژی چیست و چه فوایدی دارد؟

فرآیندی جهت ارزیابی دقیق جریان های انرژی در تاسیسات است که به شناسایی نقاط ضعف کمک کرده.

انواع بررسی های انرژی کدامند؟

سه نوع مقدماتی، دقیق و پایش مستمر تقسیم می شوند؛ هر کدام با سطح جزئیات مختلف برای تعیین دقیق میزان اتلاف انرژی.