کمپرسور دو مرحله ای یا کمپرسور دبل استیج (dual stage compressor) یکی از انواع کمپرسورهایی که برای موارد مختلفی استفاده می شود.

علت اصلی استفاده از این کمپرسورها، رسیدن به فشار بالاتر است. در این مقاله، نحوه کار و نکات مربوط به یک کمپرسور دو مرحله ای را بررسی می کنیم.

کمپرسور دبل استیج چیست؟

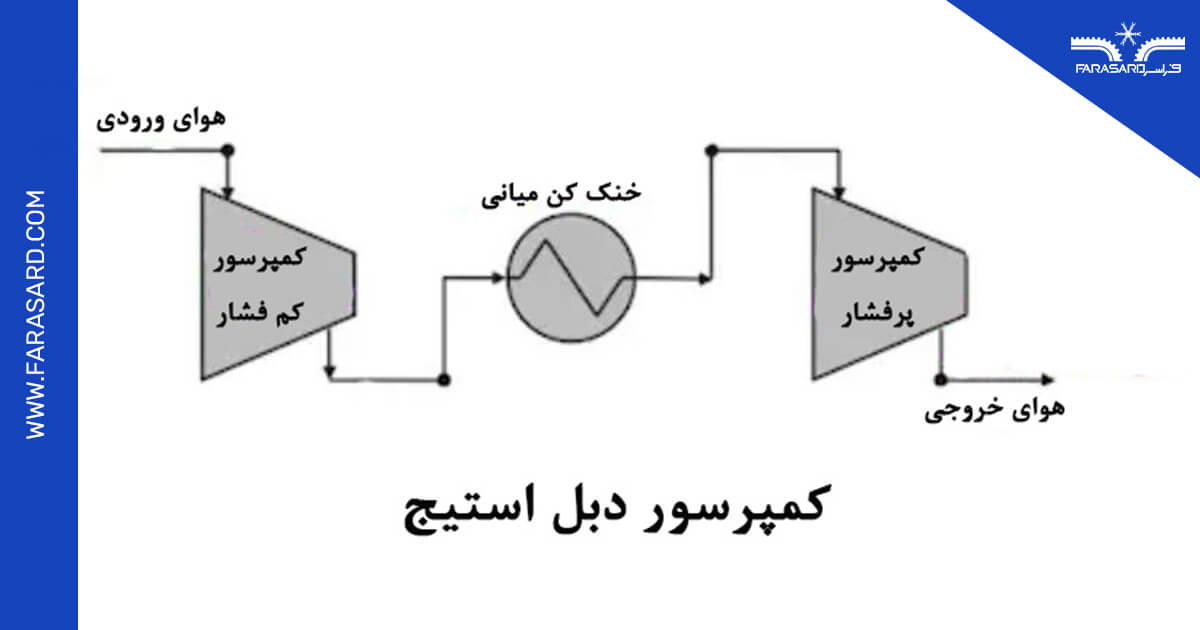

کمپرسور دو مرحله ای، به کمپرسوری گفته می شود که در دو استیج، طبقه یا مرحله، هوا یا هر گاز دیگری را فشرده می کند. گاز در این کمپرسور ابتدا در مرحله اول فشرده شده و سپس با فشار متوسط وارد مرحله دوم می شود. در نهایت، گازی که از مرحله یا استیج دوم خارج می شود، فشار بالاتری خواهد داشت.

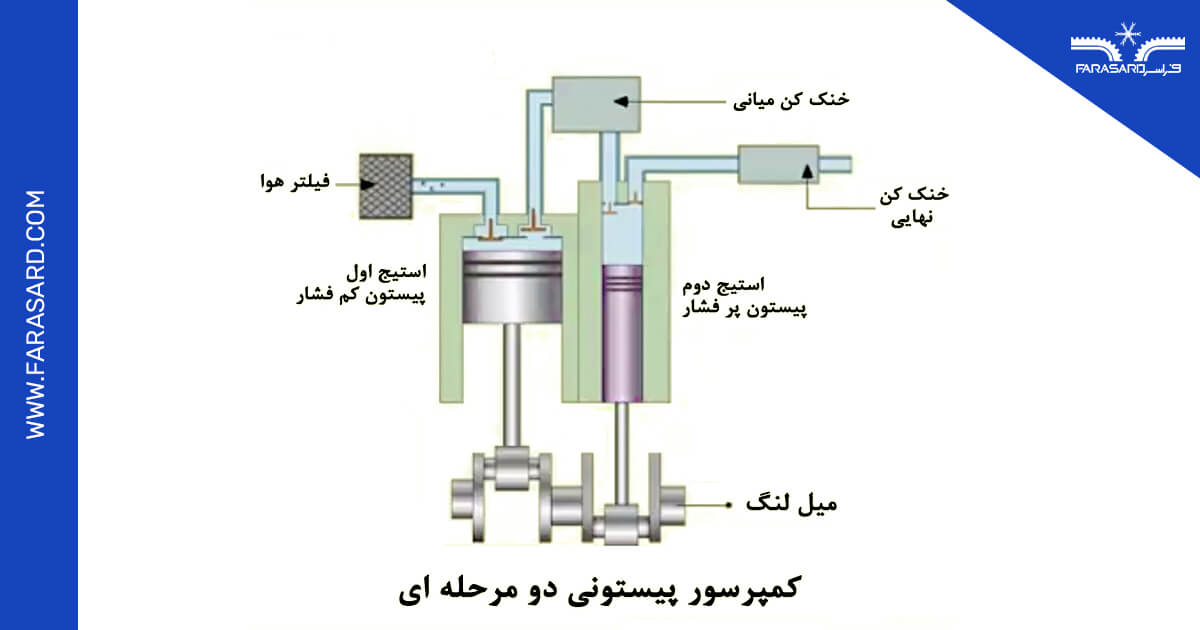

از مهم ترین و پرکاربردترین انواع کمپرسور دبل استیج، کمپرسورهای رفت و برگشتی یا پیستونی هستند. در این کمپرسورها، دو پیستون و دو سیلندر وجود دارد. در شکل زیر، یک کمپرسور دو مرحله ای پیستونی را مشاهده می کنید. شما می توانید برای اطلاعات بیشتر درباره کمپرسور مقاله کمپرسور چیست؟ آشنایی با انواع کمپرسور چیلر را بخوانید.

در کمپرسورهای پیستونی، نوع دیگری وجود دارد که به آن دواثره گفته می شود. در این نوع نیز دو پیستون و دو سیلندر وجود دارد اما نحوه عبور جریان در آن متفاوت است.

در کمپرسور دواثره، سیلندرها به صورت موازی قرار گرفته اند و هوای محیط به هر دو سیلندر وارد شده و خروجی سیلندرها متصل به خروجی کمپرسور است. در مقابل، در کمپرسور دبل استیج پیستونی، آرایش سیلندرها به صورت سری بوده و هوای محیط تنها به سیلندر اول وارد می شود.

همچنین بخوانید : آشنایی کامل با اجزای کمپرسور و کاربردهای آن

دلیل اصلی استفاده از کمپرسور دواثره، افزایش دبی است درحالی که از کمپرسور دو مرحله ای برای افزایش فشار استفاده می شود. بنابراین کاربرد این دو کمپرسور متفاوت از هم بوده و ویژگی های یکسانی نخواهند داشت.

نحوه کار کمپرسور دو مرحله ای

برای بررسی نحوه کار یک کمپرسور دبل استیج، کمپرسور پیستونی را در نظر بگیرید. دو پیستون در این کمپرسور متصل به میل لنگ هستند. توان از طریق الکتروموتور به میل لنگ و سپس پیستون ها شده و در نهایت صرف فشرده شدن هوا می شود.

میل لنگ، پیستون ها را درون سیلندرها به جلو و عقب حرکت می دهد و به ترتیب، فرایندهای فشرده سازی و مکش به صورت پشت سر هم تکرار می شوند. در شروع به کار کمپرسور، ابتدا پیستون اول توسط میل لنگ به حرکت درآمده و با باز شدن شیر مکش، هوای محیط را به درون سیلندر می مکد.

سپس شیر مکش بسته شده و پیستون پس از رسیدن به پایین ترین نقطه، دوباره به سمت بالا حرکت می کند. در این مرحله، فشرده سازی گاز شروع می شود. در نهایت، پس از رسیدن فشار گاز به فشار مطلوب، شیر تخلیه باز شده و گاز با فشار متوسط وارد سیلندر دوم می شود.

مراحل کار سیلندر و پیستون دوم، دقیقا مشابه سیلندر و پیستون اول است با این تفاوت که هوای ورودی به آن، دارای فشار، دما و چگالی بیشتری است. پس از افزایش چگالی هوا، حجم آن کاهش می یابد و به همین دلیل، اندازه سیلندر دوم کوچکتر از سیلندر اول است.

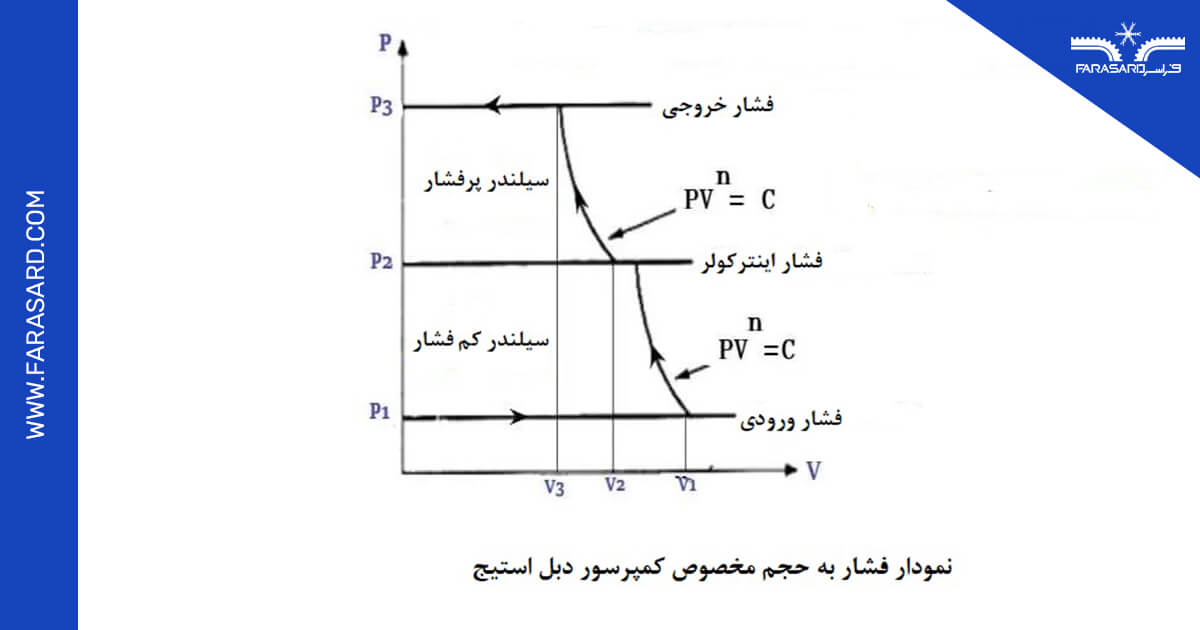

در شکل زیر، نمودار فشار به حجم مخصوص را برای یک کمپرسور دبل استیج مشاهده می کنید. ابتدا گاز دارای فشار محیط است و با ورود به سیلند کم فشار، طی یک فرایند پلی تروپیک که معادله آن در نمودار نشان داده شده است، به فشار خنک کن میانی یا اینترکولر می رسد. پس از آن، گاز وارد سیلندر دوم شده و دوباره یک فرایند پلی تروپیک را طی می کند تا به فشار خروجی برسد.

فرایند فشرده سازی هوا دمای آن را افزایش می دهد و ممکن است این افزایش دما برای سیستم مناسب نباشد. همچنین در کمپرسور دو مرحله ای، این افزایش دما دو بار و به صورت پشت سر هم رخ می دهد. ( درباره دستگاه هواساز بیشتر بدانید. )

بسیاری از سیستم ها در صورتی که دمای خروجی گاز از کمپرسور دبل استیج بالا باشد، دچار افت عملکرد می شوند. علاوه بر این، در چنین شرایطی، بازده خود کمپرسور نیز کاهش می یابد.

برای حل این مشکل، بین دو کمپرسور از یک مبدل حرارتی به نام خنک کن میانی (InterCooler) استفاده می شود تا دمای ورودی هوا به سیلندر دوم، کاهش یابد.

همچنین در صورتی که دمای خروجی از سیلندر دوم نیز بالا باشد، از مبدل حرارتی دیگری با نام خنک کن انتهایی یا پس خنک کن (aftercooler) استفاده می شود.

کاربردهای کمپرسور دو مرحله ای

یک کمپرسور دبل استیج دارای مزیت هایی است اما قیمت بالاتر آن نسبت به کمپرسورهای معمولی، باعث می شود تا انتخاب این نوع کمپرسور برای تمام کاربردها به صرفه نباشد.

معمولا کمپرسورهای تک مرحله ای برای کابردهایی با فشار مورد نیاز پایین، مدت زمان روشن ماندن کم و وظیفه های سبک به کار برده می شوند. در مقابل، کمپرسور دو مرحله ای و یا چند مرحله ای برای بازده و اعتمادپذیری بیشتر و کابردهایی که کمپرسور به صورت یکسر روشن می ماند، استفاده می شوند.

نمونه ای از این کاربردها، تونل های انجماد است. بسیاری از انواع کمپرسور دارای مدل تک مرحله ای و دو مرحله ای هستند و به همین دلیل در صورتی که نوع کمپرسور را انتخاب کرده اید، معیار های زیر برای انتخاب مدل آن به شما کمک می کنند:

- فشار موردنیاز: فشار کاری انواع کمپرسورها متفاوت از یکدیگر است اما به طور کلی، برای فشارهای بالاتر از 7 بار، از کمپرسور دبل استیج استفاده می شود.

- دبی موردنیاز: با وجود اینکه کاربرد اصلی کمپرسور دبل استیج، افزایش فشار است، این کمپرسورها توان ایجاد دبی بالاتر از کمپرسورهای معمولی دارند.

- نیاز به تنظیم دما: کمپرسور دو مرحله ای دارای خنک کن میانی یا خنک کن انتهایی، توان تنظیم دمای هوا را دارد. بنابراین در صورت نیاز به دمای خاص، استفاده از این نوع کمپرسور توصیه می شود.

- فضای موردنیاز: با وجود اینکه یک کمپرسور دبل استیج، فضای بیشتری از یک کمپرسور معمولی اشغال می کند، فضای اشغالی به نسبت دبی و فشار تولیدی، کمتر از یک کمپرسور معمولی خواهد بود.

- هزینه اولیه و هزینه های جاری: هزینه کمپرسور هوا در یک سیستم، در حدود 12 درصد هزینه کل سیستم است. قیمت یک کمپرسور تک مرحله ای، پایین تر خواهد بود اما در صورتی که هزینه های جاری را در نظر بگیریم، کمپرسور دو مرحله ای به صرفه تر خواهد بود؛ زیرا این کمپرسور بازده بیشتری داشته و در حدود 12 درصد، انرژی کمتری مصرف می کند.

اقدامات لازم بعد از راه اندازی کمپرسور دو مرحله ای

در ادامه به بررسی مهم ترین اقدامات لازم بعد از راه اندازی کمپرسور دومرحله ای می پردازیم:

بررسی اتصالات متصل به کمپرسور

پس از راه اندازی کمپرسورهای پیستونی دو مرحله ای، لازم است تا اتصالات، لوله ها، شیرها و سیستم های جانبی را به دقت بررسی کرده، تا از عدم نشتی در کل سیستم مطمئن شد.

وجود هرگونه نشتی می تواند باعث کاهش کارایی کمپرسور و در برخی موارد به وجود آمدن مشکلاتی در عملکرد آن شود. از این رو، در صورت تشخیص نشتی، باید اتصالات را بازسازی یا تعمیر کرد.

بیشتر بخوانید: بررسی 0 تا 100 علائم خرابی کمپرسور چیلر + نحوه تعمیر آن

بررسی روغن کمپرسور

استفاده از روغن با کیفیت و با حجم مناسب در کمپرسور برای حفظ عملکرد صحیح و افزایش طول عمر آن بسیار مهم است. بنابراین، لازم است تا از روغن های توصیه شده و مناسب کمپرسور مورد نظر و مطابق دستورالعمل تولید کننده استفاده کرد.

این روغن ها اغلب علاوه بر روانکاری دارای خواصی همچون خنک کنندگی و خواص ضد اکسیداسیون نیز هستند. سطح روغن را نیز می توان از طریق نشانگر یا سایت گلس (sight glass) نیز مشاهده نمود.

تنظیم فشار

تنظیم فشار کمپرسور پس از راه اندازی نیز از جمله موارد مهم است. این تنظیم فشار باید مطابق با کاربری و مقدار مورد نیاز باشد. در صورتی که فشار تنظیم شده کمپرسور کمتر از حد مورد نظر باشد، نمی تواند نیاز لازم را برطرف کند.

از طرفی فشار بیش از حد آن موجب آسیب دیدن کمپرسور، سیستم متصل به آن و یا لوله های متصل کننده این دو به یکدیگر می شود.

تست عملکردی

پس از راه اندازی کمپرسور و قبلا از اتصال آن به سیستم، لازم است تا از عملکرد صحیح آن مطمئن گردید. برای این منظور می توان کمپرسور را بدون بار و یا طبق دستورالعمل های موجود تحت فشار قرار داده و عملکرد آن را از نظر فشار ایجاد شده، دبی هوای عبوری، دمای کمپرسور و همچنین آمپرکشی آن مورد بررسی قرار داد.

در صورتی که هر یک از این موارد با مقدار از پیش تعیین شده توسط شرکت سازنده تناقض داشته باشد، لازم است تا نسبت به عیب یابی و حل مشکل اقدام شود.

اطمینان از عملکرد شیرهای اطمینان

از آنجا که کمپرسورهای دو مرحله ای یا دبل استیج برای تولید فشارهای بالا طراحی شده اند، لذا لازم است تا از عملکرد صحیح شیرهای ایمنی تعبیه شده در آن اطمینان حاصل کرد.

چرا که خرابی این شیرها یا قفل شدن آن ها باعث می شود تا در مواقع لزوم عمل نکرده و فشار بالای کمپرسور موجب آسیب دیدن کمپرسور یا سیستم مورد نظر شود.

تفاوت کمپرسور تک مرحله ای با دو مرحله ای

کمپرسورهای تک مرحله ای و دو مرحله ای هر دو از نوع پیستونی بوده، اما اصلی ترین تفاوت میان آن ها در تعداد مراحل فشرده سازی هوا بین اتصال ورودی و خروجی است.

بیشتر بخوانید: مقایسه جامع کمپرسور اسکرو و پیستونی

در کمپرسورهای تک مرحله ای، هوا یک بار فشرده می شود، در حالی که در کمپرسورهای دو مرحله ای، فشرده سازی در دو مرحله انجام می گیرد.

در کمپرسورهای تک مرحله ای سیال پس از یک مرتبه فشرده سازی و افزاش فشار به خروجی رفته و معمولا وارد یک مخزن ذخیره می شود. اما در نوع دبل استیج سیال پس از عبور از مرحله اول، به جای انتقال به مخزن، مستقیما وارد مرحله دوم کمپرسور شده و مجددا فشار آن افزایش می یابد.

حال، پس از این مرحله، سیال فشرده شده وارد مخزن می شود. این موضوع باعث می شود تا فشار خروجی از این نوع کمپرسورها بسیار بیشتر از تک مرحله ای باشد.

لازم به ذکر است که این نوع کمپرسورها با نوع دو سیلندری متفاوت بوده و نباید با آن ها اشتباه گرفته شوند. در نوع دو سیلندر، خروجی هر دو سیلندر به مخزن ذخیره متصل می شود، اما در کمپرسور دبل استیج، سیلندرها به سورت سری با یکدیگر قرار دارند.

سخن آخر

در این مقاله، روش کار و ویژگی های یک کمپرسور دو مرحله ای را بررسی کردیم. کمپرسورهای دبل استیج، ویژگی هایی مانند فشار بالا دارند که استفاده از آن ها را برای طیف گسترده ای از صنایع مختلف، جذاب کرده است.

چنان چه شما نیز قصد انتخاب چنین کمپرسوری را دارید، برای مشاوره و استفاده از تخصص ما، با کارشناسان فراسرد در ارتباط باشید.