یک چیلر برای آن که طبق نیاز کاربر عمل سرمایش را انجام دهد، به سیستم کنترل چیلر نیاز دارد.کمپرسور، کندانسور، شیر انبساط و اواپراتور چهار بخش اصلی چیلرهای تراکمی را تشکیل می دهند،

در این مقاله با سیستم کنترل چیلر، وظیفه و نحوه کار این سیستم ها آشنا خواهید شد.

وظیفه سیستم کنترل چیلر

سیستم کنترل چیلر پارامترهای اساسی نشانگر عملکرد چیلر را اندازه گیری کرده و مطابق تنظیمات و شرایط هدف، فرمان های لازم برای ایجاد تغییرات مورد نیاز را به بخش های مختلف چیلر ارسال می کند.

این کار نه تنها برای کنترل عملکرد چیلر انجام می شود بلکه در صورت بروز مشکل در هر یک از بخش های سیستم، از آن محافظت می کند. شما میتوانید مقاله راه های موثر افزایش راندمان چیلر را برای اطلاعات بیشتر بخوانید.

چه پارامترهایی اندازه گیری می شوند؟

اولین چیزی که سیستم کنترل چیلر باید از آن مطمئن شود وجود جریان آب در اواپراتور و کندانسور (در کندانسور های آب-خنک) است. اگر مقدار جریان آب کافی نباشد چیلر شروع به کار نخواهد کرد.

این کار برای جلوگیری از آسیب رسیدن به اواپراتور و کندانسور انجام می شود. در صورتی که جریان آب در اواپراتور خیلی کم باشد، ممکن است آب داخل اواپراتور یخ زده و به لوله ها و بدنه اواپراتور آسیب وارد کند.

همچنین کم بودن بیش از حد دبی آب در کندانسور آب خنک می تواند منجر به کاهش شدید ظرفیت خنک کاری کندانسور و افزایش فشار مبرد در آن شود.

با توجه به این نکات، عموماً در مسیر آب اواپراتور و کندانسور چیلرها سنسورهای جریان یا فلو سوییچ نصب می شود و در صورتی که دبی آب اندازه گیری شده توسط سنسور به اندازه کافی باشد، سیستم کنترل چیلر اجازه روشن شدن می دهد.

پارامترهای بعدی که اندازه گیری آن ها برای کنترل چیلر لازم است، دمای آب ورودی و خروجی اواپراتور است. در چیلرهای با کندانسور آب خنک دمای آب ورودی و خروجی کندانسور نیز اندازه گیری می شود. لذا در هر یک از نقاط ذکر شده در سیکل آب سرد و سیکل آب خنک کننده کندانسور، سنسورهای دما تعبیه می شوند. ( درباره چیلر تراکمی آب خنک بیشتر بدانید. )

پارامترهای فوق، همگی مربوط به مدار آب اواپراتور و کندانسور بودند، اما برای عملکرد صحیح و کنترل سیکل تبرید، لازم است که فشار و دما در نقاط مهم سیکل تبرید نیز اندازه گیری شود.

برای این منظور فشار اواپراتور و کندانسور و همچنین دمای خطوط لوله مکش (Suction)، تخلیه (Discharge) و مایع (Liquid) اندازه گیری می شود. با استفاده از این پارامترها می توان وضعیت عملکرد چیلر را روی نمودار فشار-انتالپی رسم کرد.

کنترلر یا PLC چیلر

مغز سیستم کنترل چیلر PLC یا کنترلر آن است. کنترلر دادههای ورودی را از بخش های مختلف، از جمله سنسورهای دما و فشار، دریافت می کند و بر اساس تنظیمات و شرایط، سیگنال های خروجی مناسب را به بخش های مختلف مانند کمپرسور، فن کندانسور و شیرهای برقی ارسال می کند.

کنترل ظرفیت سرمایشی چیلر

توان سرمایشی چیلر تنها در دوره کوتاهی از فصل گرم سال با ظرفیت سرمایشی اسمی چیلر تطابق دارد و در بیشتر اوقات چیلر در ظرفیت هایی بین 0 تا 100 در صد ظرفیت اسمی خود کار می کند.

برای این که چیلر بتواند در تمام طول مدت فعالیت خود، این بازه گسترده بار سرمایشی را پوشش دهد، سیستم های کنترلی به آن اضافه می شوند تا در بارهای مختلف، دمای آب خروجی چیلر را در محدوده تنظیم شده حفظ کنند. در سیستم کنترل چیلر از روش های مختلفی برای کنترل ظرفیت استفاده می شود.

ساده ترین روش، خاموش و روشن کردن کمپرسور است. هنگامی که بار چیلر کمتر از ظرفیت سرمایشی آن باشد، با روشن شدن کمپرسور و فعال شدن سیکل تبرید دمای آب کاهش پیدا می کند.

وقتی که دما به اندازه مشخصی پایین تر از دمای هدف می رسد، کمپرسور خاموش و سیکل تبرید غیر فعال می شود. در این حالت دمای آب شروع به افزایش می کند و پس از این که به حد مشخصی بالاتر از دمای هدف رسید مجدداً کمپرسور روشن می شود.

به دلیل این که روشن و خاموش شدن مداوم کمپرسور می تواند موجب خرابی آن شده و عمر آن را کاهش دهد، تولید کنندگان کمپرسور محدودیت هایی را بر روی تعداد دفعات خاموش و روشن شدن کمپرسور در هر ساعت اعمال می کنند.

به همین دلیل، استفاده از روش خاموش کردن کمپرسور برای کنترل ظرفیت چیلر، نوسانات مداوم و نسبتاً بزرگ دمای آب خروجی را در پی دارد.

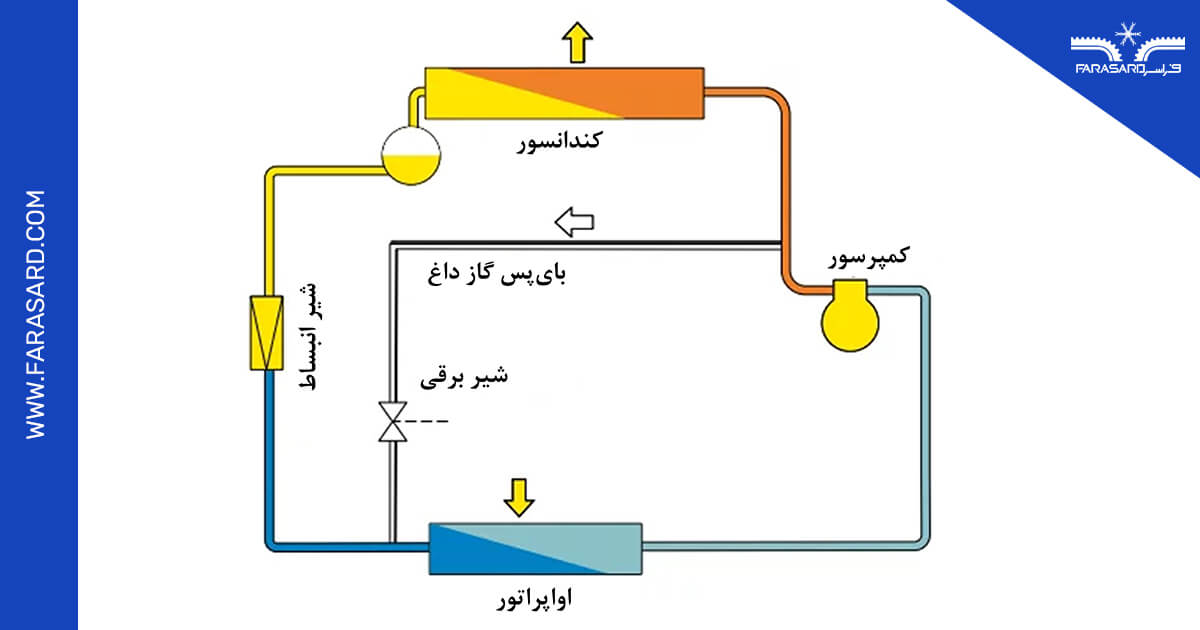

روش بعد استفاده از بای پس گاز داغ (Hot Gas Bypass) است. در این روش، یک خط لوله از خروجی کمپرسور به ورودی اواپراتور تعبیه می شود که کندانسور را دور می زند و جریان در آن با استفاده از یک شیر برقی قطع یا وصل می شود.

با این کار نیازی به خاموش کردن کمپرسور نیست و هنگامی که دمای آب خروجی به اندازه کافی کاهش یافت، مسیر بای پس گاز داغ باز شده و مبرد خروجی کمپرسور مستقیماً وارد اواپراتور می شود.

بدین ترتیب، عمل سرمایش متوقف می شود و دمای آب خروجی شروع به افزایش می کند. مزیت روش بای پس گاز داغ آن است که نیازی به روشن و خاموش شدن متناوب کمپرسور نیست، ولی در عوض هدر رفت انرژی در آن زیاد است. ( درباره سیستم سرمایشی چیست و انواع آن بیشتر بدانید. )

در چیلرهای بزرگ که دارای چند کمپرسور هستند می توان از ترکیب دو روش روشن/خاموش کردن کمپرسور و بای پس گاز داغ استفاده کرد.

در این حالت، بسته به میزان بار سرمایشی، تعداد معینی از کمپرسورها خاموش می شوند و در آخرین مرحله (آخرین کمپرسور روشن) از روش بای پس گاز داغ برای تثبیت دما استفاده می شود.

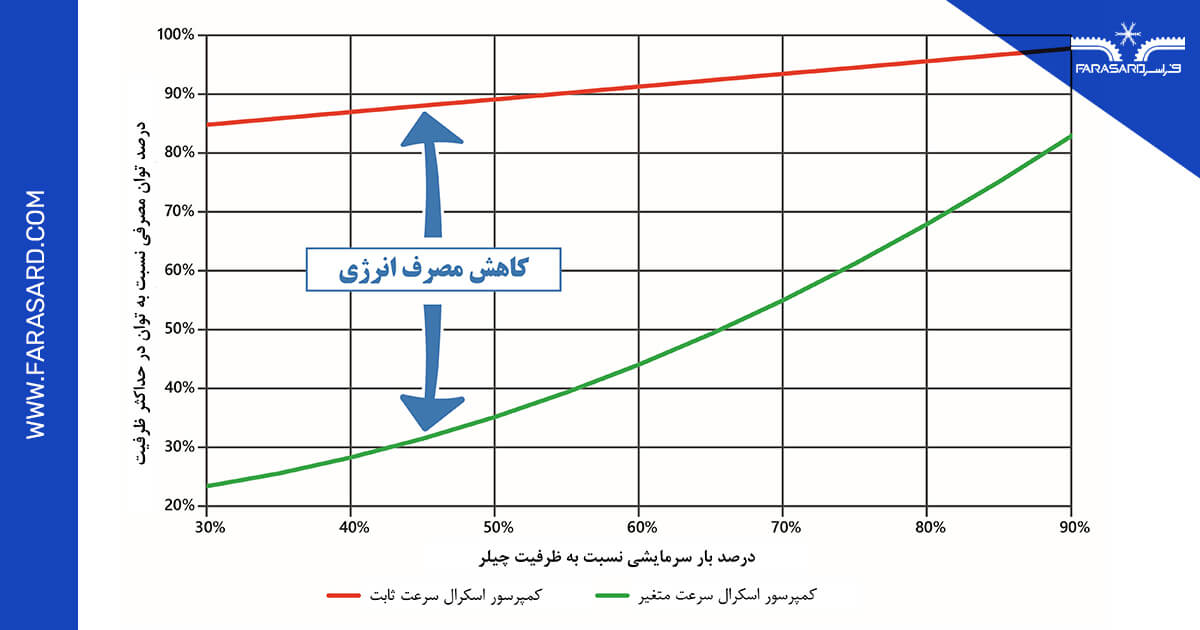

راه دیگر کنترل ظرفیت سرمایشی چیلر، کنترل جریان مبرد در سیکل تبرید است. این کار با از مدار خارج کردن برخی از سیلندرها در کمپرسورهای رفت و برگشتی، بستن یک شیر لغزشی در کمپرسورهای اسکرو، تغییر وضعیت پره های ورودی در کمپرسورهای گریز از مرکز یا تغییر دور موتور کمپرسور انجام می گیرد.

هدف از محدود کردن دبی مبرد آن است که چیلر در شرایط بار جزئی نیز به فعالیت خود ادامه دهد، تا حد امکان از خاموش و روشن شدن متوالی کمپرسور جلوگیری شود و میزان مصرف انرژی به حداقل برسد.

جدیدترین فناوری و بهترین روش از نظر مصرف انرژی استفاده از کمپرسور اینورتر و کنترل دور موتور کمپرسور مطابق بار سرمایشی سیستم چیلر است.

کنترل دور فن کندانسور

در برخی از چیلرهای هوا-خنک دور فن کندانسور نیز مطابق تغییرات به وجود آمده در دمای محیط و بار سرمایشی تنظیم می شود. در این موارد با افزایش دور موتور، توان خنک کاری کندانسور افزایش و با کاهش دور موتور، توان خنک کاری کاهش می یابد.

همچنین در چیلرهایی که دور موتور فن متغیر نیست، ممکن است از روش روشن و خاموش کردن موتور فن استفاده شود.

جمع بندی

چیلرها عموماً برای کار کردن در یک شرایط معین استاندارد طراحی می شوند، ولی در بیشتر مواقع در شرایط طراحی کار نمی کنند. برای این که یک چیلر بتواند خود را با تغییرات بار سرمایشی و شرایط محیطی تطبیق داده و پاسخگوی نیاز کاربر باشد، نیاز به یک سیستم کنترل چیلر دارد.

سیستم کنترل چیلر با دریافت داده های ورودی، آن ها را پردازش کرده و دستورات مناسب را برای اعمال تغییرات مورد نیاز به بخش های مختلف از جمله کمپرسور(ها)، کندانسور و شیر(ها) ارسال می کند.

یک پاسخ

چه علتی باعث اختلال درتشخیص پی ال سی میگردد