کمپرسورها دسته ای از تجهیزاتی مکانیکی هستند که برای افزایش فشار گازها مورد استفاده قرار می گیرند. کمپرسور صنعتی، دسته ای از این تجهیزات است که برای کاربری صنعتی طراحی می شوند. کمپرسور صنعتی در صنایع مختلفی کاربرد دارد که برخی از آن ها عبارت اند از:

- تأمین هوای پرفشار خطوط پنوماتیک و ابزارآلات هوایی مانند اسپری های رنگ، سند بلاست، فرزهای هوایی و …

- خطوط لوله انتقال گاز

- سیستم های تبرید تراکمی

- توربین های گازی

کمپرسور چیست

کمپرسورها دسته ای از تجهیزاتی مکانیکی هستند که برای افزایش فشار گاز با کاهش حجم گاز ورودی مورد استفاده قرار می گیرند. کمپرسور در علم مکانیک سیالات یک نوع پمپ تلقی می شود اما سیال مورد استفاده آن در حالت گاز است.

این در حالی است که کپرسور با افزایش فشار، دمای سیال را نیز بالا می برد اما پمپ بیشتر با افزایش فشار روند حرکت سیال را تحت کنترل دارد. در کپرسور مانند پمپ عملیات تعمیر و نگهداری نیاز است که به دلایل خوردگی از نظر تغییر دما مداوم ایجاد می شود.

کمپرسور صنعتی چیست

کمپرسور صنعتی، دسته ای از این تجهیزات است که برای کاربری صنعتی طراحی می شوند. همانند هر تجهیز دیگری کپرسور می تواند با ابعاد بزرگ تر نسبت به تجهیزات خانگی ، بازرگنی و حمل و نقل عمومی در صنعت کاربرد داشته باشد. بیشتر بدانید: کمپرسور صنعتی چیست و انواع کمپرسور های صنعتی

این نوع از کمپرسور های به علت داشتن طراحی خاص، ظرفیت بالا، طول عمر بلند مدت بر اساس نوع نیاز و بازدهی بهینه در صنعت به اشکال خاصی وجود دارند.

کاربرد کمپسور صنعتی

کمپرسور صنعتی در صنایع مختلفی کاربرد دارد که برخی از آن ها عبارت اند از:

- تأمین هوای پرفشار خطوط پنوماتیک و ابزارآلات هوایی مانند اسپری های رنگ، سند بلاست، فرزهای هوایی و …

- صنایع پتروشیمی برای انتقال گاز در لوله ها با فشار های مختلف

- سیستم های تبرید تراکمی در سیستمهای خنککننده مانند یخچالها و سیستمهای برودتی

- توربین های گازی در نیروگاهها برای تأمین انرژی مکانیکی و الکتریکی

انواع کمپرسور صنعتی

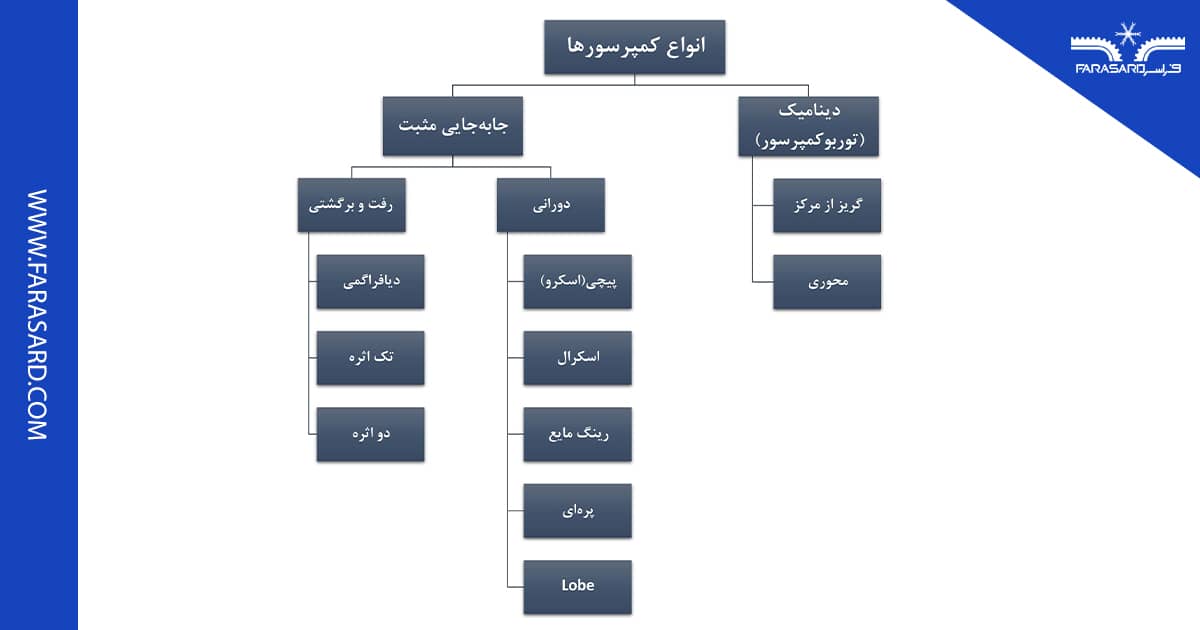

کمپرسور صنعتی از نظر نوع عملکرد به طور کلی به دو دسته جا به جایی مثبت و دینامیک (توربوکمپرسورها) تقسیم می شوند که این دو دسته هر کدام شامل انواع مختلفی هستند. در کمپرسورهای جا به جایی مثبت، فشرده سازی گاز از طریق به دام انداختن مقدار مشخصی گاز و سپس کاهش حجم آن انجام می گیرد. این تغییر حجم با استفاده از جا به جایی مرز مجرایی که سیال در آن محدود شده اتفاق می افتد. (مطالعه بیشتر: کمپرسور سردخانه یا موتور سردخانه چیست و انواع آن)

در کمپرسورهای دینامیکی گاز به طور پیوسته در جریان بوده و فشار از طریق تأثیر روتور پره داری که داخل کمپرسور با سرعت زیاد می چرخد افزایش می یابد. در واقع در کمپرسورهای دینامیکی ابتدا سرعت و انرژی جنبشی گاز افزایش یافته و سپس با کاهش سرعت، فشار آن افزایش پیدا می کند. مطالعه بیشتر

دسته بندی انواع کمپرسور صنعتی در نمودار زیر نشان داده شده است.

با وجود فناوری ها و انواع متعدد، کمپرسورهای صنعتی با کاربرد بالا در صنایع معمولاً از نوع سیلندر و پیستونی، دیافراگمی، پیچی، پره لغزشی، اسکرال، گریز از مرکز و محوری هستند.

کمپرسور سیلندر و پیستونی

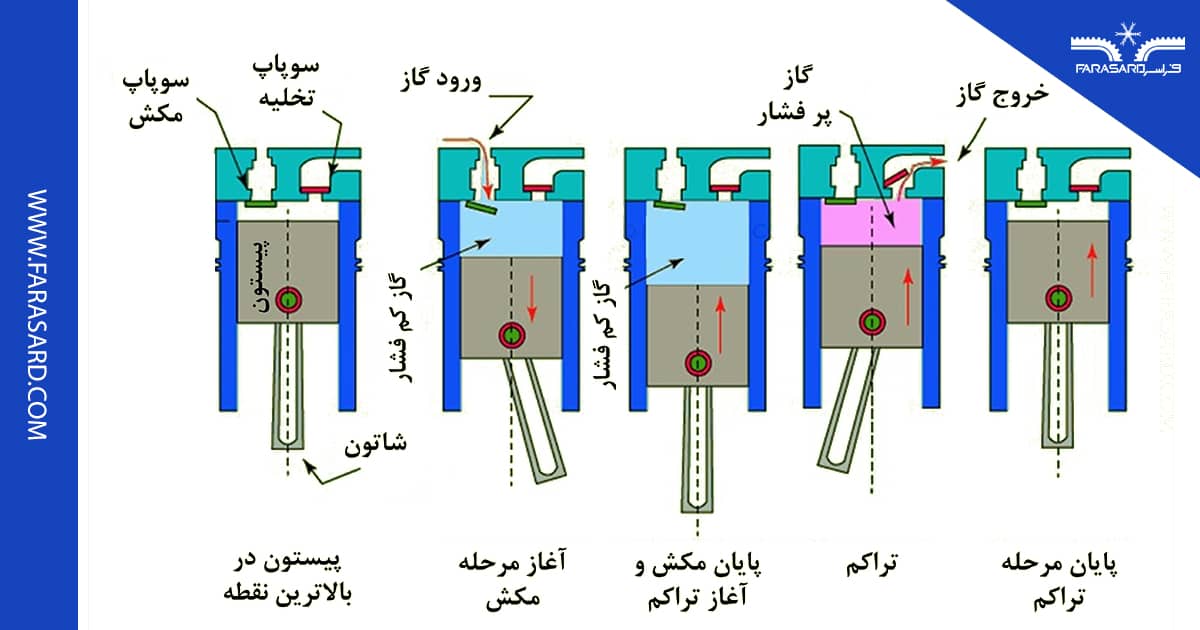

کمپرسورهای سیلندر و پیستونی یا ضربه ای از نظر شکل ظاهری و برخی اجزاء مکانیکی شباهت زیادی به موتورهای احتراق داخلی دارند. این نوع کمپرسور صنعتی از یک یا چند سیلندر و پیستون تشکیل می شود.

پیستون از طریق یک شاتون به میل لنگ متصل می شود و با چرخش میل لنگ، در داخل سیلندر به عقب و جلو حرکت می کند. همچنین ورود و خروج گاز به داخل سیلندر توسط سوپاپ های مکش و تخلیه کنترل می گردد.

بیشتر بدانید: کمپرسور سیلندر پیستونی چیست و راهنمای انتخاب آن

نحوه کار این کمپرسور صنعتی بدین صورت است که حجم مشخصی از گاز بین پیستون و دیواره سیلندر محبوس شده و با حرکت پیستون فشرده می شود. یک لایه نازک روغن بین سیلندر و پیستون مانع از نشتی گاز از فاصله کوچک بین سطوح آن ها می شود. البته انواع بدون روغن این کمپرسورهای صنعتی نیز طراحی و تولید شده اند.

کمپرسورهای رفت و برگشتی شامل دو دسته تک اثره (Single Acting) و دو اثره (Double Acting) می شوند. در کمپرسورهای تک اثره با هر دور گردش میل لنگ یک بار عملیات تخلیه گاز پرفشار انجام می گیرد و در کمپسورهای دو اثره دو بار.

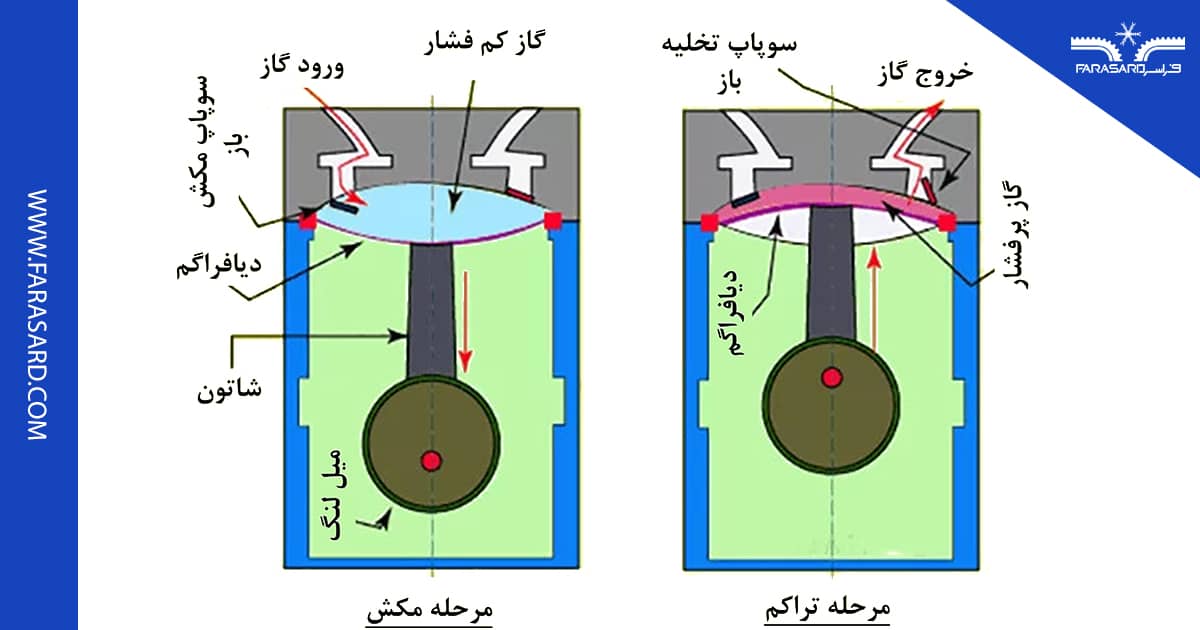

کمپرسور دیافراگمی

کمپرسورهای دیافراگمی هم از نوع رفت و برگشتی هستند و تا حدودی شبیه کمپرسورهای سیلندر و پیستونی عمل می کنند؛ با این تفاوت که به جای حرکت پیستون در سیلندر، یک دیسک انعطاف پذیر (دیافراگم) با هر دور چرخش میل لنگ عقب و جلو می رود و محفظه تراکم را به طور متناوب منبسط و منقبض می کند.

در این کمپرسور صنعتی ، گاز هیچ تماسی با روغن ندارد و لذا گاز خروجی بسیار تمیز خواهد بود. کمپرسورهای دیافراگمی ظرفیت پایینی دارند و در مواردی مثل آزمایشگاه ها یا تجهیزات پزشکی که نیاز به هوای بسیار تمیز دارند به کار برده می شوند.

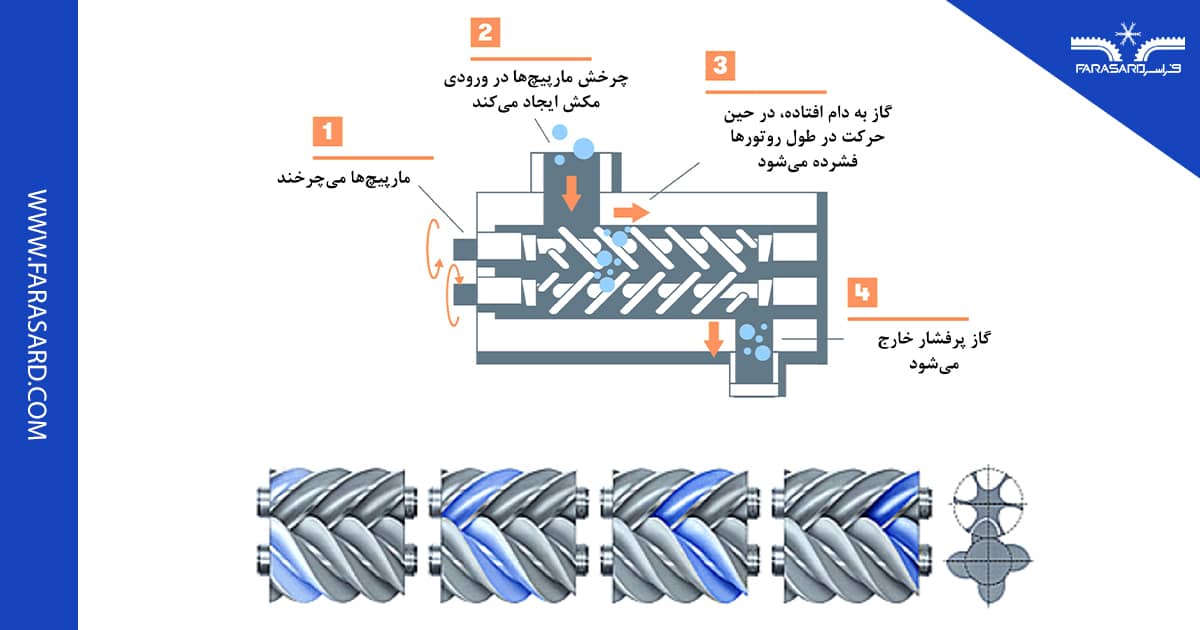

کمپرسور اسکرو یا پیچی (Screw)

کمپرسورهای پیچی دوار نوع دیگری از کمپرسورهای جا به جایی مثبت هستند که مشابه سایر انواع کمپرسور های جا به جایی مثبت با به دام انداختن مقداری گاز و سپس کاهش مستقیم حجم گاز محصور شده، فشار گاز را افزایش می دهند.

اجزاء اصلی یک کمپرسور اسکرو، دو محور با دنده های مارپیچ هستند که روتور یا مارپیچ نر و ماده نامیده می شوند. سطح مقطع مارپیچ نر به صورت دندانه های محدب و سطح مقطع مارپیچ ماده به صورت دندانه های مقعر است.

دو مارپیچ به نحوی در کمپرسور نصب می شوند که دنده های مارپیچ نر در شیارهای مارپیچ ماده قرار می گیرند. موتور کمپرسور مارپیچ نر را می چرخاند و مارپیچ ماده توسط مارپیچ نر چرخانده می شود، بدین ترتیب جهت چرخش آن ها مخالف یکدیگر است (مشابه دو چرخدنده).

با روشن شدن موتور، گاز از طریق مجرای ورودی که در یک سر روتورها قرار دارد به داخل کمپرسور مکیده می شود. با چرخش بیشتر مارپیچ ها، گاز بین دنده های دو مارپیچ و پوسته کمپرسور محصور شده و به تدریج به سمت خروجی کمپرسور در انتهای روتورها رانده می شود. در طول این مسیر، حجم گاز به دام افتاده کاهش یافته و فشار آن افزایش می یابد. در نهایت، گاز پرفشار از طریق مجرای خروجی تخلیه می گردد.

کمپرسورهای پیچی نسبت به کمپرسورهای رفت و برگشتی سر و صدا و لرزش کمتری دارند و پالس یا نوسانات فشار گاز خروجی آن ها کمتر است. برای مطالعه دقیق تر در مورد این کمپرسور میتوانید کمپرسور اسکرو چیست و راهنمای انتخاب کمپرسور را مطالعه کنید.

کمپرسور پره لغزشی (Sliding Vane)

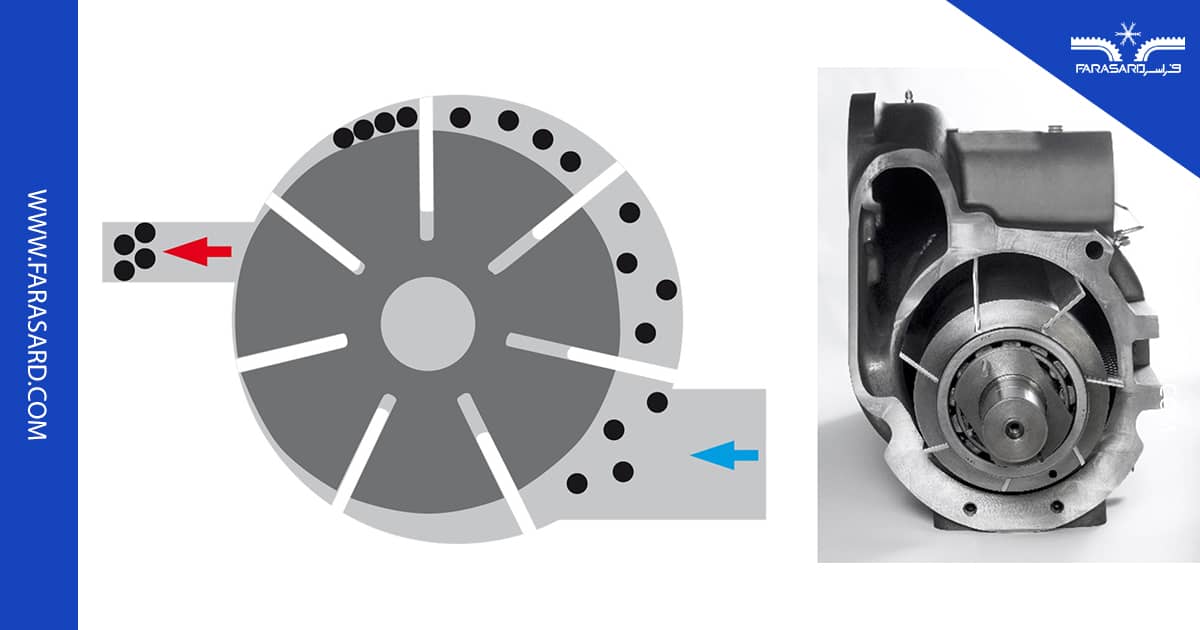

کمپرسورهای پره لغزشی از یک پوسته و یک روتور که به صورت غیر هم مرکز داخل پوسته می چرخد تشکیل می شوند. روتور دارای پره هایی است که داخل شیارهای طولی روی روتور قرار می گیرند و می توانند در داخل شیار و در راستای شعاعی به جلو و عقب حرکت کنند. انتهای پره ها با بدنه داخلی پوسته در تماس است و با چرخش روتور روی آن می لغزد.

بدین ترتیب، محفظه داخل کمپرسور توسط روتور، پره ها و پوسته به چند حفره بسته تقسیم می شود. هنگامی که این کمپرسور صنعتی به کار می افتد گاز وارد شده و در این حفره ها به دام می افتد. با چرخش روتور به تدریج حجم حفره ها از ورودی تا خروجی کاهش می یابد و فشار گاز افزایش پیدا می کند. شماتیک عملکرد یک کمپرسور پره لغزشی و تصویری از یک نمونه صنعتی آن در شکل زیر نشان داده شده است.

با توجه به این که دیواره داخلی کمپرسورهای پره لغزشی باید همواره آغشته به روغن باشد، نمی توان از آن ها برای تأمین هوای عاری از روغن استفاده کرد. این کمپرسورها دارای عملکردی نسبتاً کم صدا و قابل اطمینان هستند و در صنایع نفت و گاز یا سایر صنایع فرآیندی برای افزایش فشار گازهای غیر هوا کاربرد زیادی دارند.

کمپرسور اسکرال (Scroll)

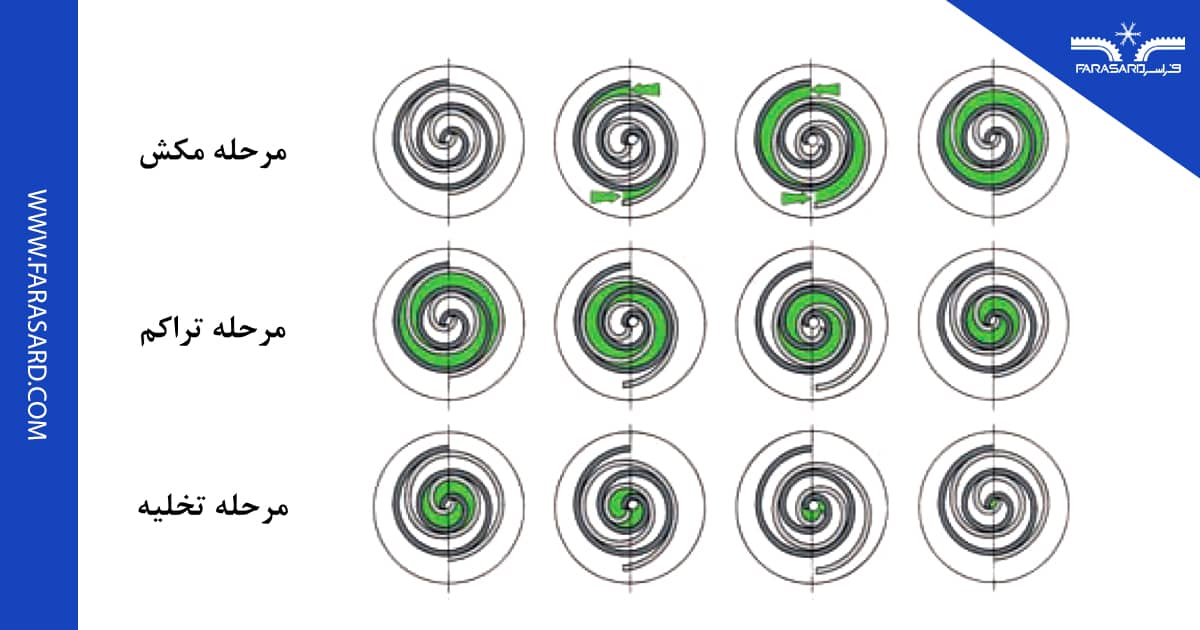

مشابه سایر انواع کمپرسور های جا به جایی مثبت، کمپرسورهای اسکرال نیز بر اساس به دام انداختن مقداری گاز و سپس کاهش تدریجی حجم آن کار می کنند.

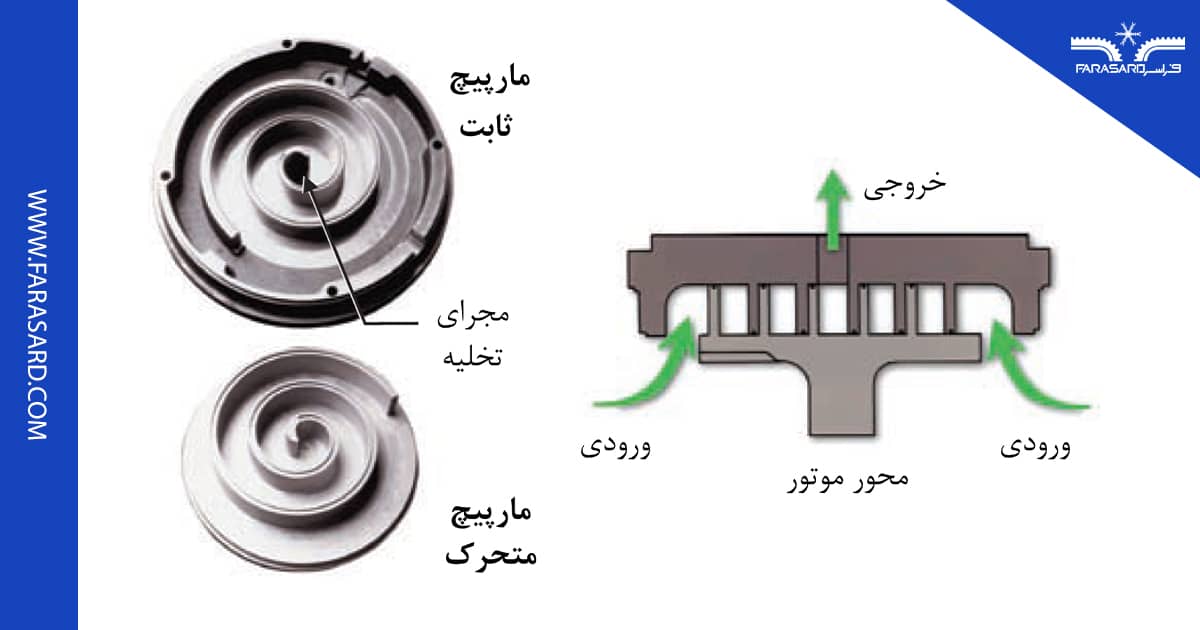

این کمپرسورهای صنعتی از دو مارپیچ تشکیل می شوند که رو به روی هم نصب شده و برجستگی های مارپیچی آن ها بین یکدیگر قرار می گیرند. یکی از مارپیچ ها ثابت بوده و دیگری توسط موتور چرخانده می شود و به ترتیب مارپیچ های ثابت و متحرک نامیده می شوند.

مرکز دوران محور موتور منطبق بر مرکز مارپیچ متحرک نیست و لذا مارپیچ حول مرکز خود نمی چرخد، بلکه با فاصله معینی به دور محور موتور می چرخد. این نوع حرکت خاص سبب می شود که با هر بار چرخش مارپیچ، گاز از لبه های بیرونی وارد مجرای ایجاد شده بین دو مارپیچ ثابت و متحرک شود.

با گردش مارپیچ متحرک به تدریج فضای بین دو مارپیچ بسته شده و گاز وارد شده در مجرای محصور بین دو مارپیچ به دام می افتد. با چرخش بیشتر مارپیچ متحرک، گاز به دام افتاده به سمت مرکز مارپیچ ثابت هدایت شده و حجم آن به تدریج کاهش می یابد. در نهایت، گاز پرفشار با رسیدن به مرکز مارپیچ ثابت از طریق مجرای مرکزی تخلیه می گردد.

کمپرسور صنعتی اسکرال در هر دو نوع بدون روغن یا روانکاری شده با روغن تولید می شود. یکی از مزایای این کمپرسورها تعداد کم قطعات متحرک آن ها است که موجب عملکرد کم صدا و بادوام آن ها می شود. با این حال، کمپرسورهای اسکرال معمولاً ظرفیت کمی دارند و در صورت خرابی به آسانی قابل تعمیر نیستند.

کمپرسور گریز از مرکز

کمپرسورهای گریز از مرکز دسته ای از کمپرسورهای دینامیک یا توربوکمپرسورها هستند. جریان گاز در این کمپرسورها، بر خلاف کمپرسورهای جا به جایی مثبت، بدون پالس و به صورت پیوسته است و از طریق بالا بردن انرژی جنبشی سیال و سپس تبدیل انرژی جنبشی به فشار، فشار گاز را افزایش می دهند.

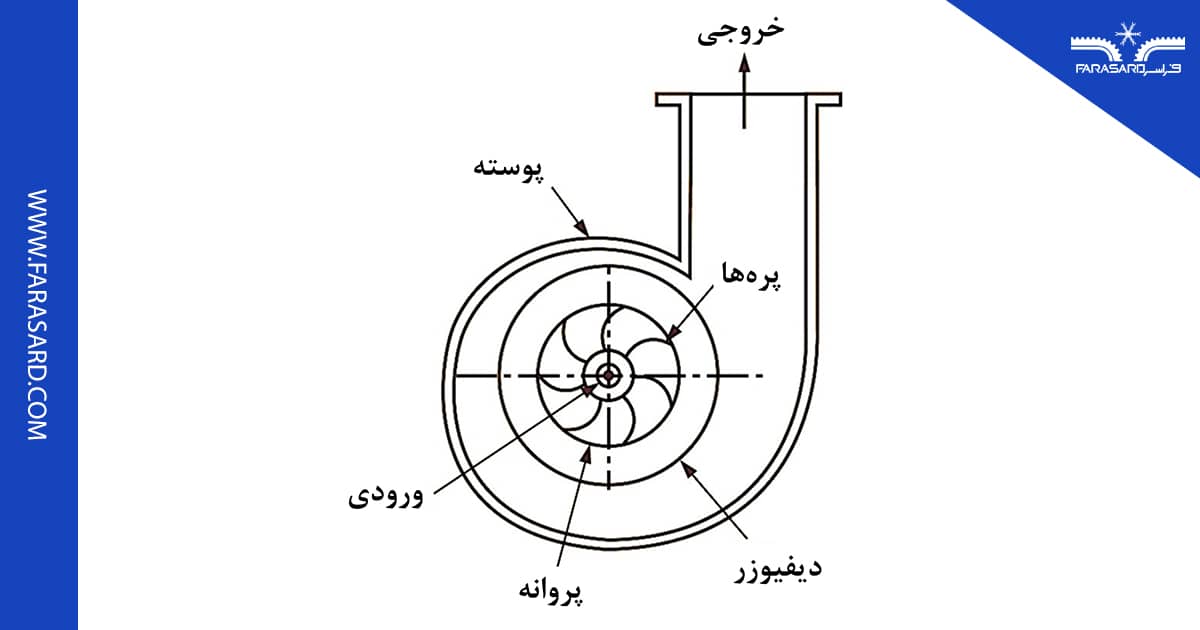

اجزاء اصلی یک کمپرسور گریز از مرکز، پروانه، پوسته، دیفیوزر و جمع کننده هستند که به صورت شکل زیر در کنار یکدیگر قرار می گیرند.

ورودی این نوع کمپرسور صنعتی در مرکز پروانه قرار دارد و گاز کم فشار با سرعت کم از مرکز به داخل پروانه مکیده می شود. با حرکت پروانه، گاز وارد شده سرعت گرفته و در داخل کمپرسور به گردش در می آید.

علاوه بر گردش همراه با پروانه، گاز ورودی در اثر نیروی گریز از مرکز به تدریج به سمت محیط خارجی پروانه حرکت می کند و در نهایت با سرعت نسبتاً زیادی از آن خارج می شود؛ سپس گاز خروجی از پروانه، وارد دیفیوزر می شود. در دیفیوزر، سطح مقطع جریان افزایش و در نتیجه سرعت مطلق گاز کاهش می یابد.

مطابق معادله برنولی با کاهش سرعت، فشار افزایش پیدا می کند و لذا در دیفیوزر انرژی جنبشی گاز به فشار (انتالپی) تبدیل می شود. دیفیوزر کمپرسور ممکن است به صورت بدون پره یا دارای پره های ساکن باشد. گاز خارج شده از هر یک از پره های پروانه پس از عبور از دیفیوزر، وارد جمع کننده حلزونی شکل شده، سپس از کمپرسور خارج می شود.

در صورتی که افزایش فشار تولید شده در یک پروانه کمتر از میزان مورد نیاز باشد، کمپرسور به صورت چند طبقه ساخته می شود. یک کمپرسور N طبقه دارای N پروانه است و گاز پرفشار خارج شده از هر طبقه یا مرحله وارد پروانه طبقه بعدی می شود و در نهایت با عبور از طبقه آخر از کمپرسور خارج می شود. بدین ترتیب، یک کمپرسور صنعتی چند طبقه در واقع مشابه مجموعه ای از چند کمپرسور یک طبقه است که به طور متوالی به یکدیگر متصل شده اند.

کمپرسورهای گریز از مرکز نسبت تراکم کمتری نسبت به کمپرسورهای جا به جایی مثبت دارند ولی می توانند دبی های بسیار بیشتری را تأمین کنند. این کمپرسورها معمولاً در توان های بیشتر از 250 اسب بخار مورد استفاده قرار می گیرند و در صنایع نفت و گاز کاربرد زیادی دارند.

کمپرسور محوری

کمپروسرهای محوری نیز از نوع توربوکمپرسور هستند و لذا انتقال انرژی به سیال در آن ها به وسیله یک روتور پره دار که با سرعت زیادی می چرخد انجام می گیرد. همچنین مشابه کمپرسورهای گریز از مرکز افزایش فشار از طریق افزایش سرعت (انرژی جنبشی) گاز و سپس تبدیل انرژی جنبشی به فشار اتفاق می افتد.

اما تفاوت کمپرسورهای محوری با کمپرسورهای گریز از مرکز در آن است که مؤلفه شعاعی سرعت گاز صفر یا ناچیز بوده و گاز در راستای محور روتور جریان پیدا می کند.

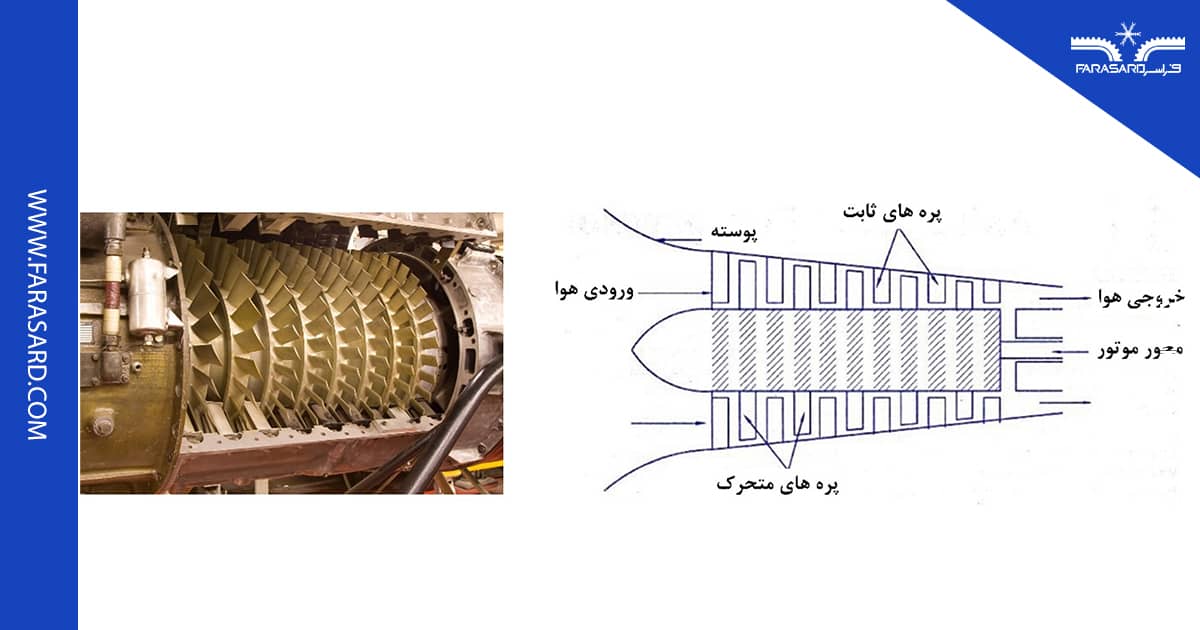

اجزاء اصلی یک کمپرسور محوری عبارتند از:

- روتور

- پوسته

- پره های متحرک که روی روتور قرار دارند و توسط روتور به چرخش در می آیند

- پره های ثابت که به پوسته متصل هستند

شکل زیر ساختمان یک کمپرسور صنعتی محوری را نشان می دهد.

گاز در راستای محوری وارد کمپرسور می شود و با عبور از اولین ردیف پره متحرک، سرعت آن افزایش می یابد. سپس با عبور از پره های ثابت سرعت گاز کاهش و فشار آن افزایش می یابد. بنابراین در کمپرسورهای محوری پس از هر ردیف از پره های متحرک یک ردیف پره ثابت نیز وجود دارد و هر مرحله از کمپرسور از یک ردیف پره متحرک و یک ردیف پره ثابت تشکیل می شود.

در صورتی که این کمپرسور صنعتی چند مرحله ای یا چند طبقه باشد، گاز خروجی از هر مرحله وارد مرحله بعدی شده و پس از مرحله آخر از کمپرسور خارج می شود. کمپرسورهای محوری دارای بازده بالا و دبی زیادی هستند. مهم ترین موارد کاربرد این کمپرسورها توربین های گازی و موتورهای جت هواپیما است.

جمع بندی

کمپرسور صنعتی یکی از تجهیزات مهم و پرکاربرد در صنعت هست که برای افزایش فشار گازهای مختلف مورد استفاده قرار می گیرد. کمپرسور صنعتی دارای انواع متعددی است ولی به طور کلی می توان آن ها را از نظر نوع عملکرد به دو دسته دینامیک و جا به جایی مثبت تقسیم کرد. مهم ترین انواع کمپرسور های صنعتی مورد استفاده در صنایع عبارت اند از: کمپرسورهای سیلندر و پیستونی، دیافراگمی، پیچی (اسکرو)، پره لغزشی، اسکرال، گریز از مرکز و محوری.

در صورتی که علاقه مند هستید تا بیشتر در مورد کمپرسورها بدانید مقاله کمپرسور چیست؟ آشنایی با انواع کمپرسور چیلر در مورد کمپرسور چیلر توضیحات کاملی داده است و میتوانید آن را مطالعه کنید.